启飞汽车

启飞汽车设计汽车设计— 国内专业产品设计培训基地!咨询热线:+86-15923339397

为中小型企业汽车研发和制造提供解决方案

专业承接整车设计开发项目

为各大主机厂,高校提供专业专项培训

为设计爱好者、毕业生提供专业系统培训

2020-05-20142作者:启飞汽车设计

本报告分析了标杆车碰撞时主要的车身安全部件的结构。

无

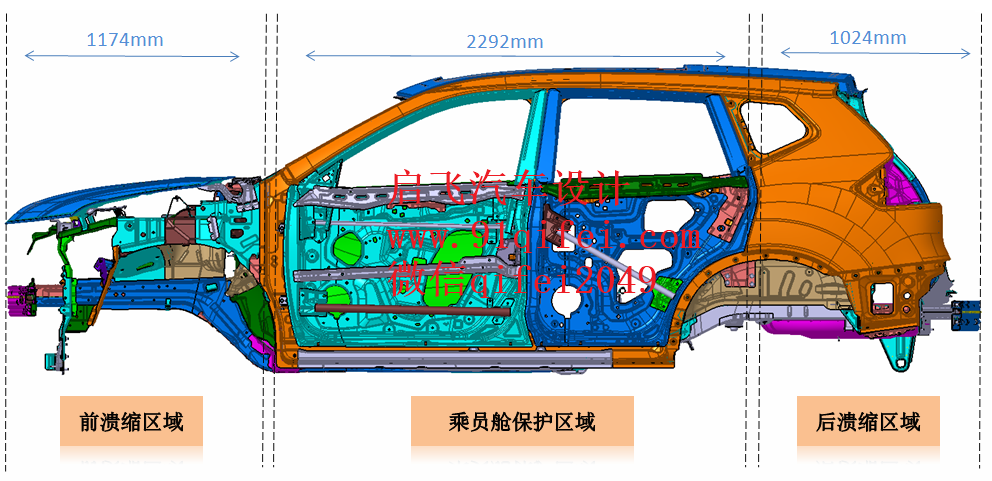

标杆车白车身采用的是Zone Body区域车身技术,其核心设计思想是快速的将撞击能量分散。该技术可以提升车辆撞击时的受力分散效率,确保撞击能量的快速分散与吸收,保证无论哪个角度的碰撞,都最大限度减少车身变形,切实保护车内乘员的安全。

车身分为三大块相对独立的区域:前溃缩区域、乘员舱保护区域、后溃缩区域,如图1为标杆车的区域分布情况:

图1 标杆车安全性简化数字模型分区图

其中影响白车身碰撞的主要部件从前往后依次为前防撞梁、前吸能盒、前纵梁、发动机盖、A/B/C柱、地板、后纵梁、后吸能盒以及后防撞梁等。

白车身的溃缩吸能作用作为汽车被动安全中极为重要的一环,是保护乘员的最后一道安全屏障,而白车身正碰后碰的第一道安全性能结构就是前后防撞梁和前后吸能盒,侧碰则是A/B/C柱和车门防撞杆。

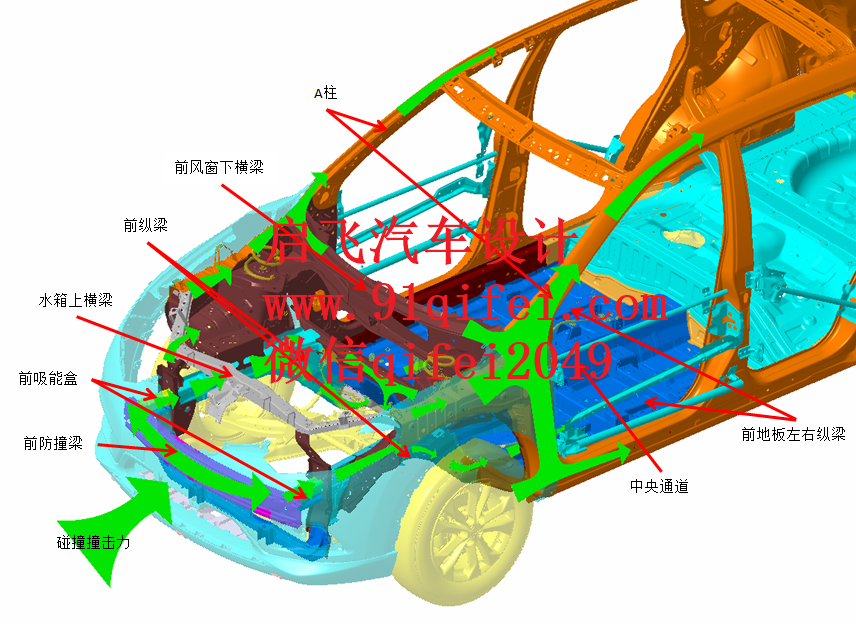

Zone Body区域车身安全技术的两大块分别是位于车前部的前纵三叉和位于乘员舱的多通道冲击力分散结构,无论哪个位置发生碰撞,都能快速有效的将撞击力分散开来减轻受力点的压力。车身前后的变形区最大限度的吸能, 减少撞击力对乘员舱的冲击造成的变形 ,并且乘员舱保护区域高强度板材的采用和结构的补强,能够有效的抵抗并分散未被溃缩吸能区吸收掉的冲击力,最大限度的保证乘员舱的完整和逃生空间,如图2为标杆车Zone Body的碰撞传力分析图。

图2 标杆车Zone Body分散传力分析

其中,三叉构造牢固地支撑前纵梁,保证前溃缩区域的碰撞冲击吸收效果,有效分散碰撞冲击力。而多通道冲击力分散结构,是在地板辅助了多条安全纵梁,使碰撞能量能够快速、合理地分配到安全纵梁上,减少乘员舱的变形,可参考图3前纵三叉和多通道分散结构图。

图3前纵三叉和多通道分散结构

如图4所示,标杆车白车身前溃缩区域可划分为三个区域:第一级变形区、第二级相容区、第三级自身保护区。

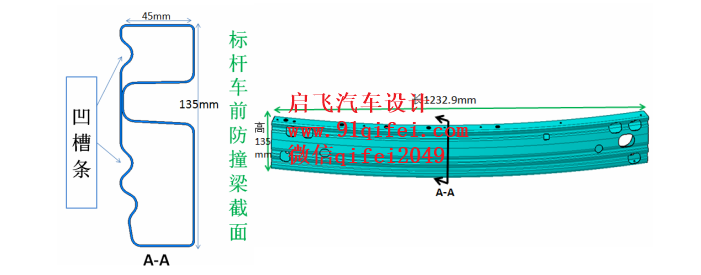

前溃缩区域中前防撞梁和吸能盒是重要部件,能有效吸收碰撞时产生的一部分动能,为白车身抗压做缓冲作用;另一方面前防撞梁作为正面碰撞时第一次承受撞击力的装置,也起到分散冲击力的保护作用,这是车身被动安全方面的一个重要理念。

图4白车身前溃缩区域划分的数字模型

图5前溃缩区域碰撞力传递路线数字模型

如图5所示,标杆车发生碰撞时,首先接受冲击力的是前保险杠以及前防撞梁,然后防撞梁将撞击力均匀的分散传递至机舱的左右前纵梁上,先经过吸能盒的溃缩吸收一部分能量,再由前纵梁承受大部分能量,还有一部分能量由水箱左右安装立柱向上传递至水箱左右组合灯安装横梁再传至轮罩上部和侧围左右机舱上边梁。

标杆车采用的是前纵三叉和多通道冲击力分散结构。前纵梁中部采用大截面设计,并使用高强度钢材,利于高效的逐级吸能,后部采用向下弯曲设计,并设计加强筋增加强度,控制弯曲变形,能量传递至前纵梁上经过中部钢材吸能后,传递到后部被下弯设计引导至前地板左右纵梁以及前围两侧,将能量快速、合理地转移至下车体中央通道、前地板左右纵梁总成以及左右门槛总成等安全通道上,让能量在乘员舱不做过长时间停留,最大程度的减少乘员舱的变形。

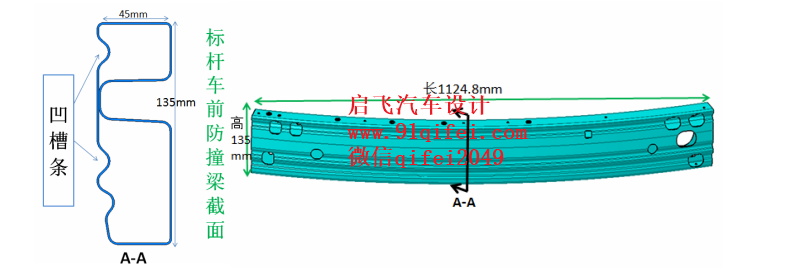

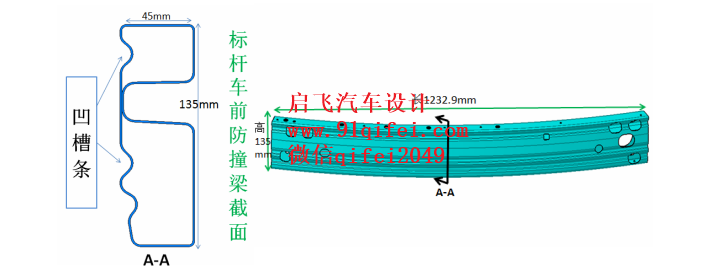

标杆车前防撞梁结构如图6所示

图6标杆车前防撞梁结构尺寸数字模型

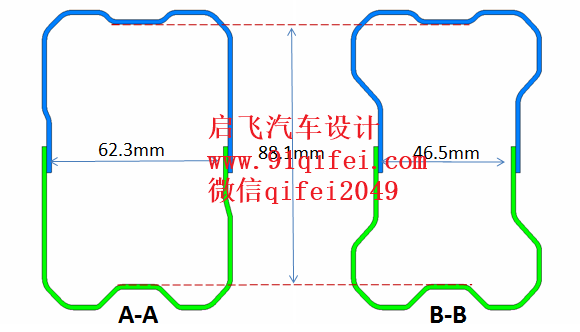

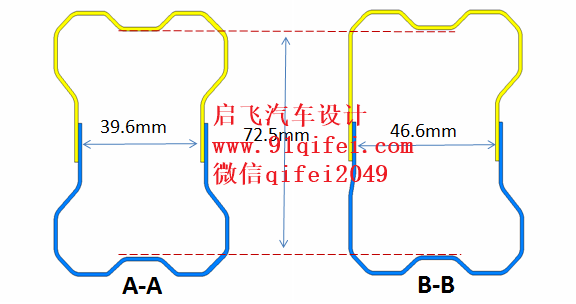

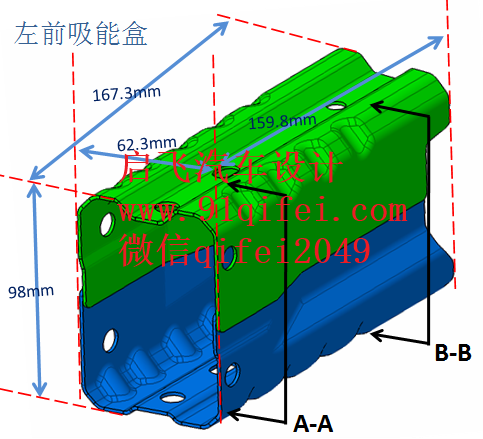

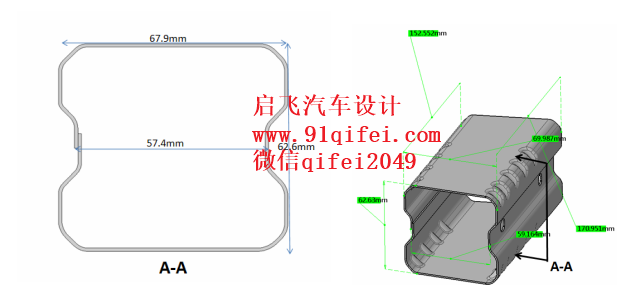

标杆车左前吸能盒截面结构如图7所示

图7左前吸能盒盒体截面

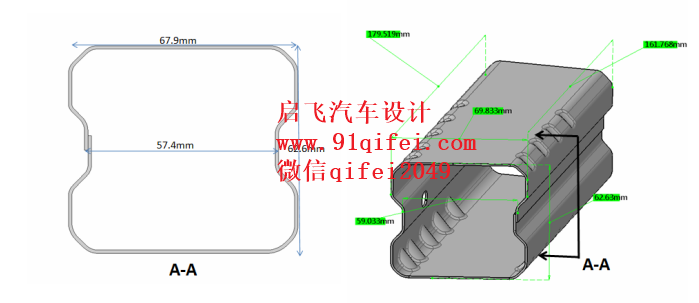

标杆车的吸能盒采用单独可拆卸结构,由螺栓连接在水箱安装立柱和纵梁前端上。左前吸能盒主体是长方体,盒体棱边都设有小型吸能槽,配合盒体两侧面和上下面设的吸能槽,用来进行溃缩引导,以满足碰撞溃缩吸能要求 ,提高吸能效果;右前吸能盒与左前吸能盒主体结构大致一样,不同点在于盒体侧面靠机舱设有吸能槽,另一面则设为贯通的吸能槽,并且棱边上的小型吸能槽数量也少了,可参考图8右前吸能盒截面

图8右前吸能盒盒体截面

前吸能盒的尺寸大小如图9所示

图9前吸能盒尺寸数字模型

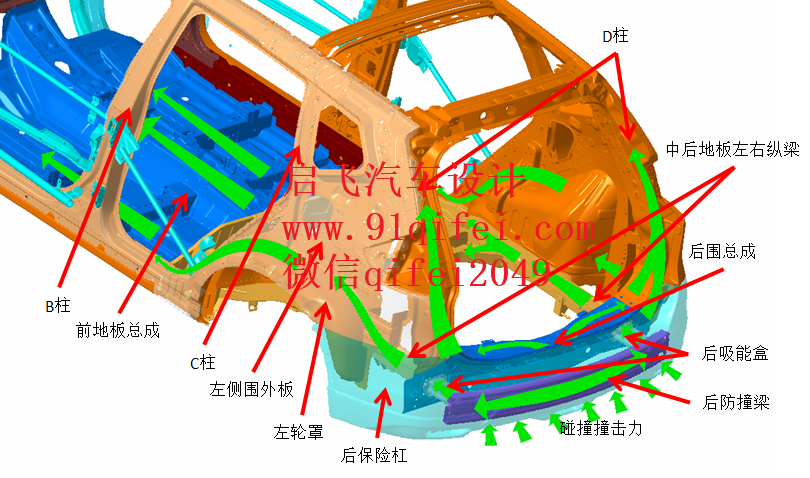

图10后溃缩区域撞击力传递路线数字模型

如图10所示,后溃缩区域主要作用于与追尾等后面碰撞事故中,和前溃缩区一样首先接受冲击力的是后保险杠以及后防撞梁,将能量均匀有效快速的分散至两侧的后吸能盒,其溃缩变形最大限度吸收能量。低速碰撞中有效地保护中后地板左右纵梁,减少维修成本和车辆损伤,高速碰撞中,完全溃缩后将剩下未能吸收的能量传递至后围以及中后地板纵梁前段,然后将能量传递给侧围D柱、侧围轮罩和后地板纵梁去承受。未消耗的能量最后会传递至前地板和中后地板连接处由此传给前地板纵梁、中央通道以及左右门槛,将碰撞能量最大限度的让地板自身吸收和传递分散至车前,防止乘员舱的变形,挤压乘员生存空间。

图11标杆车后防撞梁结构尺寸数字模型

如图11所示,同前防撞梁一样,断面结构一样,尺寸略有不同。

图12右前吸能盒断面及尺寸

图13右后吸能盒截面及尺寸

标杆车的后吸能盒采用的也是单独可拆卸结构,由螺栓连接在后围总成上。盒体主体为长方体,盒体四棱边上都设了小型溃缩槽,盒体两侧面也设了溃缩槽,并且采用自焊的形式组成盒体。左右后吸能盒结构上并无差异,吸能盒长度上有所不同,可见图12、图13参见尺寸。

图14乘员舱保护区碰撞传力分析数字模型

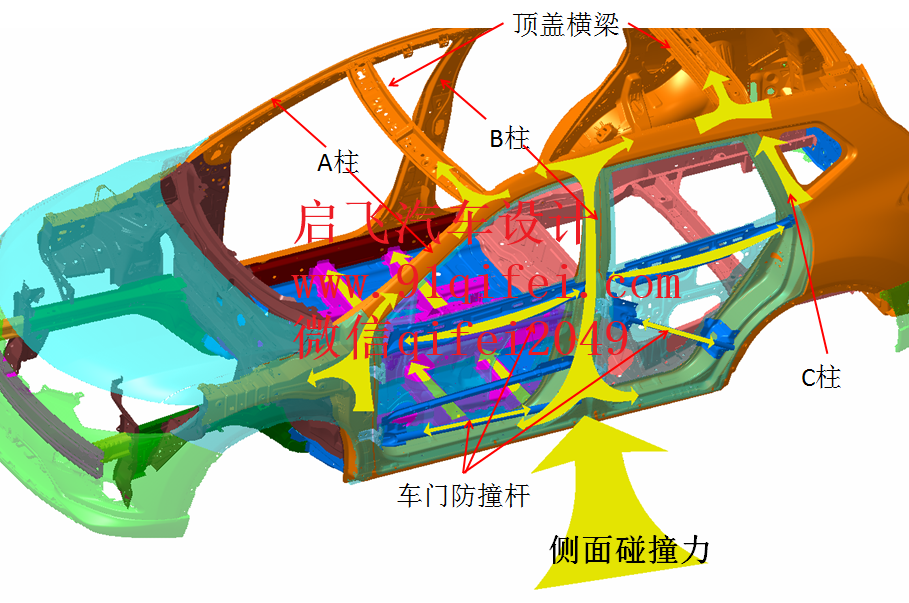

如图14所示,当发生侧碰时,一般来说首先受力的是车身B柱和车门防撞梁,车门防撞梁会将能量均匀的转移至车门前后的A/B/C柱上,然后A/B/C柱将碰撞中自身受的能量和车门转移的能量迅速有效地分散开来,向上至侧围上边梁和顶盖横梁等,向下至侧围门槛和地板横梁上,以保证乘员舱不会发生严重变形侵害驾驶员和乘员安全。由于没有正碰后碰时的溃缩区用来收能量,侧碰时A/B/C柱和车门防撞梁必须要承受一大部分压力且不能产生过大变形,所以它们自身的刚度和结构是非常重要的。

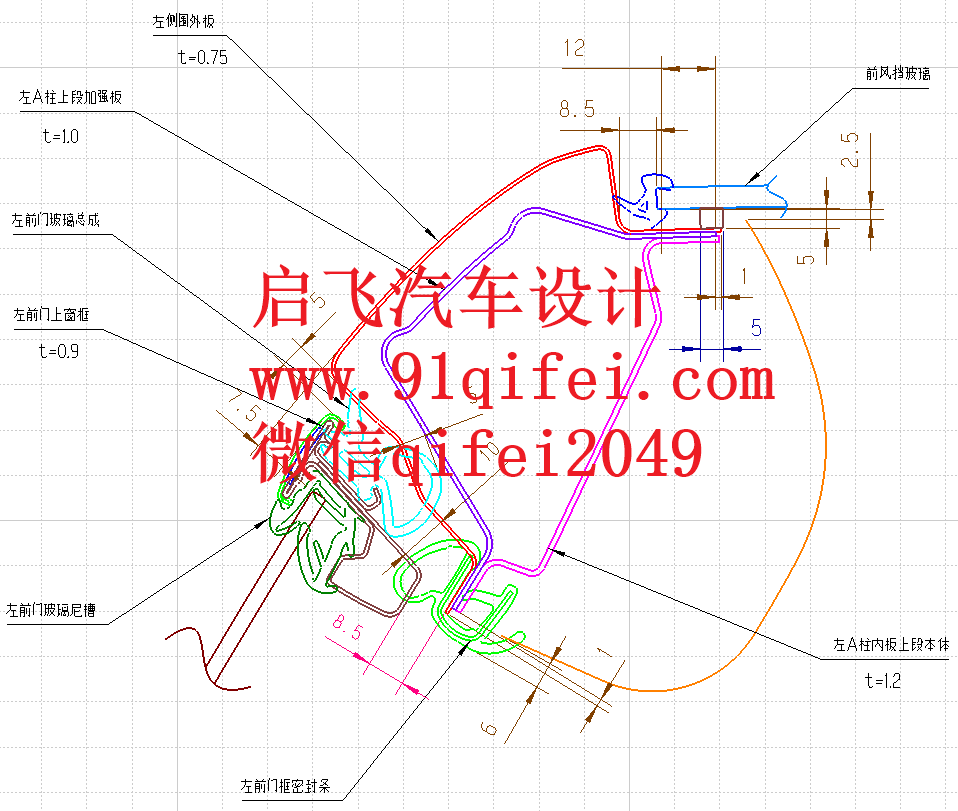

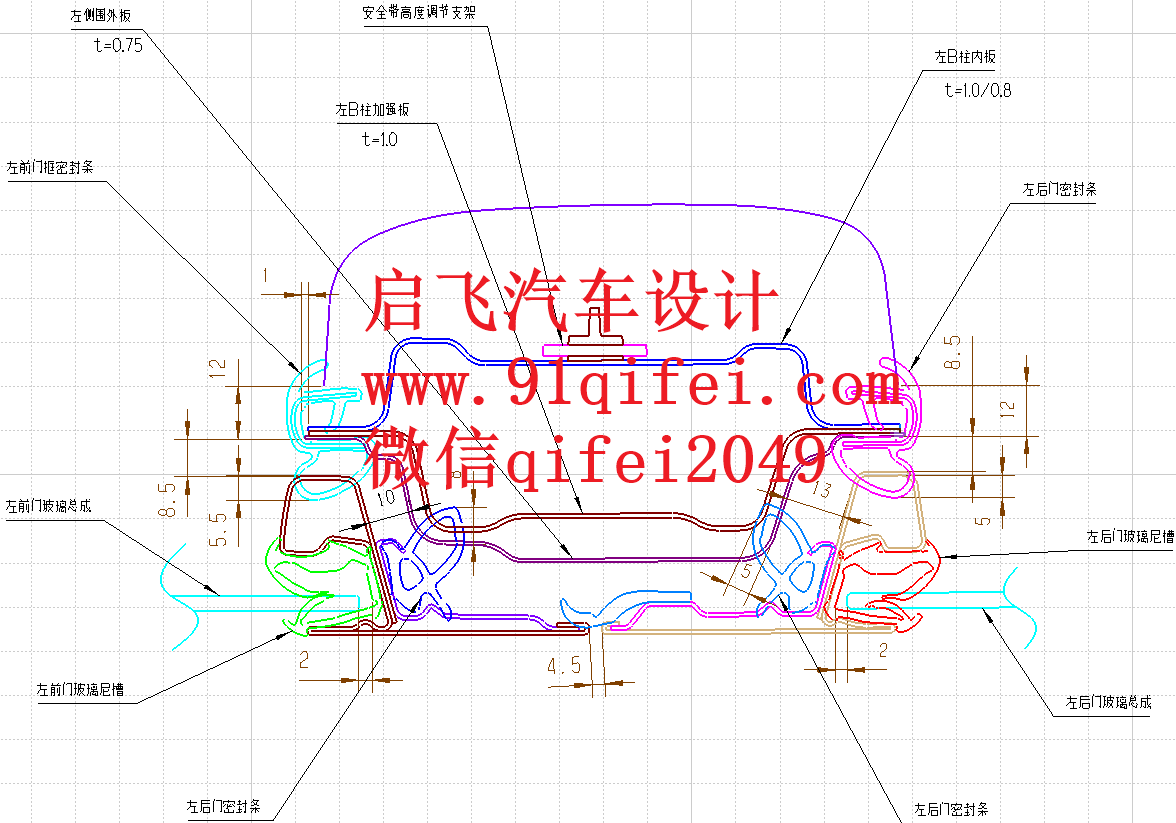

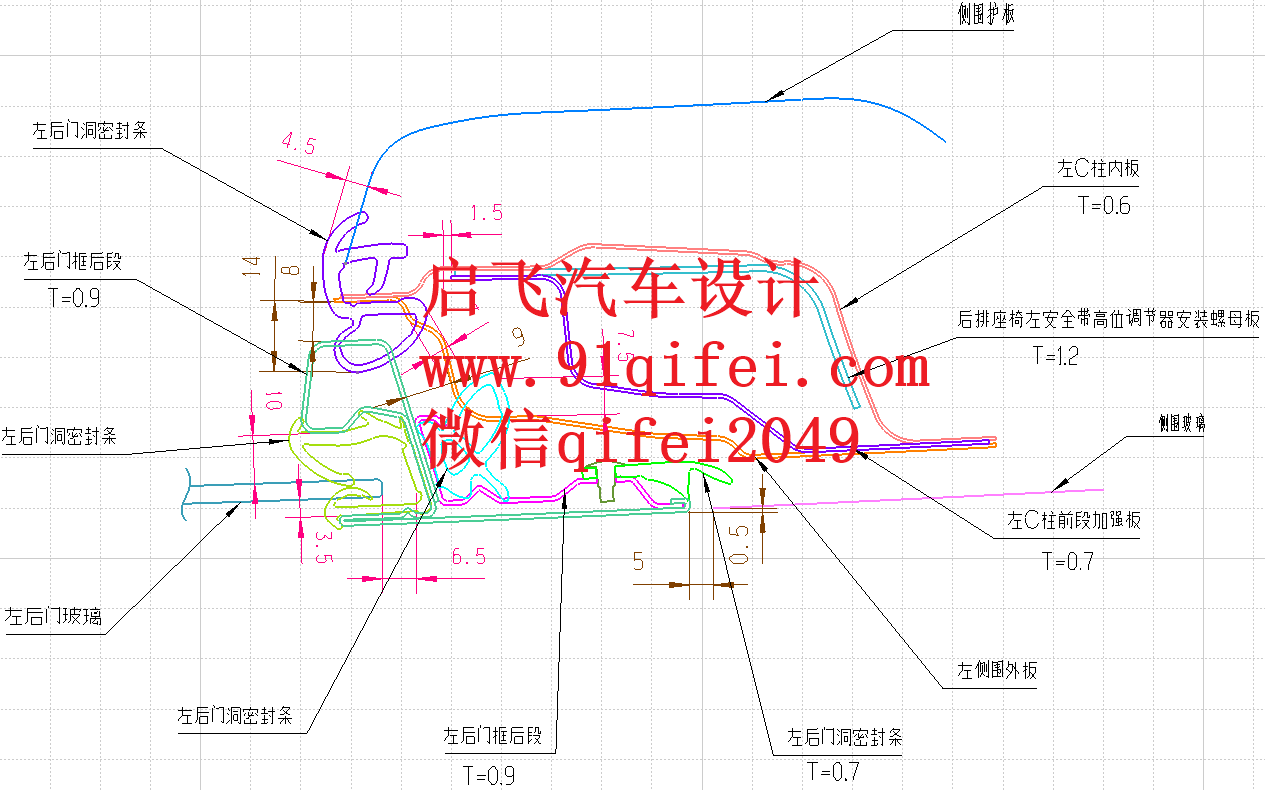

标杆车A/B/C柱断面结构如下图15、图16、图17所示

图15标杆车左A柱-顶盖区域断面图

图16标杆车左B柱上部断面图

图17标杆车左C柱断面图

由断面可知,标杆车A/B/C柱都采用的是空腔结构,为的是加大其截面面积,增大结构刚度,内部也设计了加强板,加固结构增大强度。

A柱的结构设计矛盾点在于加大截面积能增强车身安全性,然而出于驾驶员驾驶视野盲点考虑,A柱截面应越小越好,设计者应选取两者的平衡点。标杆车在侧围外板和A柱内板空腔内增加了偏向于侧围外板的加强板,与A柱内板再次形成一个空腔结构,在A柱大小受限下最大程度的保证了A柱的刚度,尺寸可参考图15标杆车A柱断面结构大小。

B柱的结构设计对于整车安全尤其是侧面碰撞时至关重要,截面越大结构强度越强变形越小安全性越好。但B柱的大小直接影响前后门门洞大小,其本身也是多个零部件的载体,如前门锁扣、后门铰链、后门限位器、前排座椅安全带安装板等,所以B柱大小对于乘员便利性也很大,把握两者关系也是设计者需要考虑的。标杆车此处也设计了偏向侧围外板的加强板,形成空腔结构,增大B柱刚度,尺寸可参考图16。

C柱相对于A/B柱对车身碰撞安全的影响不大,设计限制条件要小的多,对其加强更多的是为了车身顶部及整车刚度考虑,可参考标杆车C柱断面结构大小。标杆车此处同A/B柱设计,增大C柱强度保证顶盖的刚度,尺寸可参考图17。

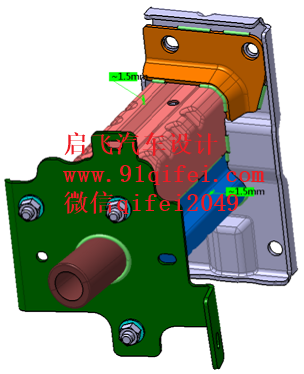

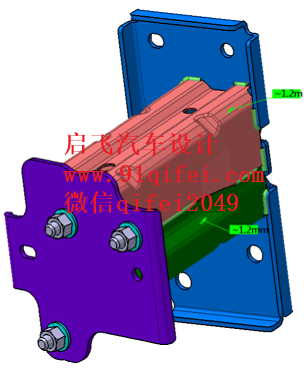

为了更好的满足偏置碰的要求,标杆车在车身结构上,左右存在差异;

左侧吸能盒厚度为1.5mm,右侧为1.2mm,且左侧吸能盒布置有更多的溃缩筋,并且多了一个加强板,在偏置碰时可以吸收更多的碰撞能量。

图18标杆车前左吸能盒

图19标杆车前右吸能盒

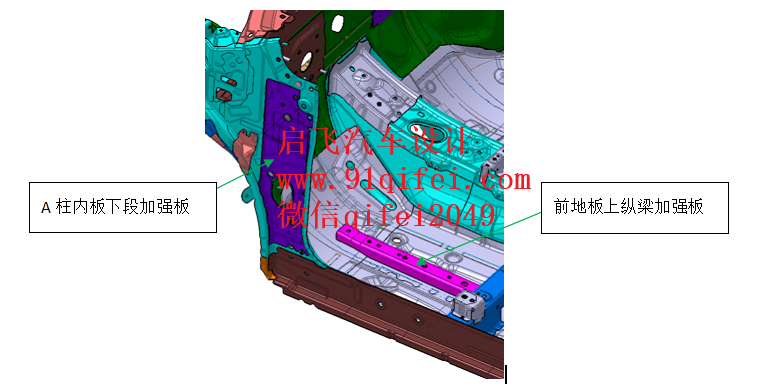

标杆车在左侧A柱内板下段,以及左侧前地板上纵梁都设计有加强板,(右侧没有相应零件),目的是为了增加驾驶员侧乘员舱的强度,减少偏置碰时乘员舱的变形,从而更好的保护驾驶员。

图20 A柱内板下段加强板、前地板上纵梁加强板

此报告重点分析了标杆车的Zone Body车身安全技术、正碰后碰碰撞力的传递分析、前后防撞梁和前后吸能盒的结构特征和侧碰碰撞力的传递分析以及A/B/C柱结构特征,对之后的开发设计起参照作用。

为感谢大家对启飞汽车设计支持,现添加启飞汽车设计官网微信qifei2049。提“老杨”即可获得关于:车身、内外饰、底盘、总布置、整车CAE、catia参数化、catia、产品设计(家电、医疗器械、通信设备)、四大工艺、整车逆向开发、造型、模具设计、新能源三电 等相关领域等核心资料。

CONTATC

![]() 重庆市渝中区中华路1号LG层LG13号81#

重庆市渝中区中华路1号LG层LG13号81#

![]() 15923339397

15923339397

![]() 2248511017

2248511017

![]() qifei1899

qifei1899

微信二维码

微信二维码

Copyright © 2002-2018 重庆启飞汽车设计有限公司版权所有渝ICP备18000729号 电话:15923339397