启飞汽车

启飞汽车设计汽车设计— 国内专业产品设计培训基地!咨询热线:+86-15923339397

为中小型企业汽车研发和制造提供解决方案

专业承接整车设计开发项目

为各大主机厂,高校提供专业专项培训

为设计爱好者、毕业生提供专业系统培训

2018-03-2264作者:启飞汽车设计

一 、工程可行性分析

1.1 结构设计

门护板结构设计原则:

1.安装结构可靠,参考标杆车设计;

2.保证设计的间隙、断差;

3.在满足造型和结构的前提下,应该利于模具加工(模具工艺分析)和生产制造。例如减少滑块数量、同一工位用同一种卡扣或者螺钉;

1)满足相关法规要求;

2)平台化:卡扣、安装螺钉选用标准件、平台化件;

3)方便安装及拆卸(DMU装配校核分析及RP件验证);

4)容易积液的地方有漏液孔;

5)轻量化(挖孔);

6)外表美观(分模线位置尽量安排在低可见区)。

结构设计输入条件:

1.外观几何品质基准书(具体格式见《XX项目-内外饰外观几何品质基准书》)中定义的分缝处间隙、断差值。其也是A面制作的输入条件;

2.光顺外表面(A面);

3.相关周边件;

4.装配流程;

5.设计构想。

1.2.1 后门护板结构设计

下面已xx车型为例介绍后门护板设计思路。

1.2.1.1 外观几何品质基准书;

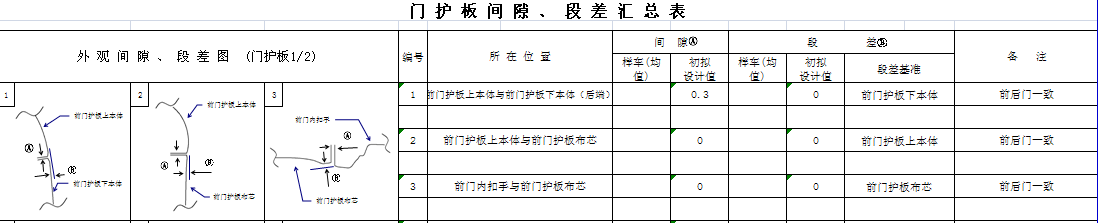

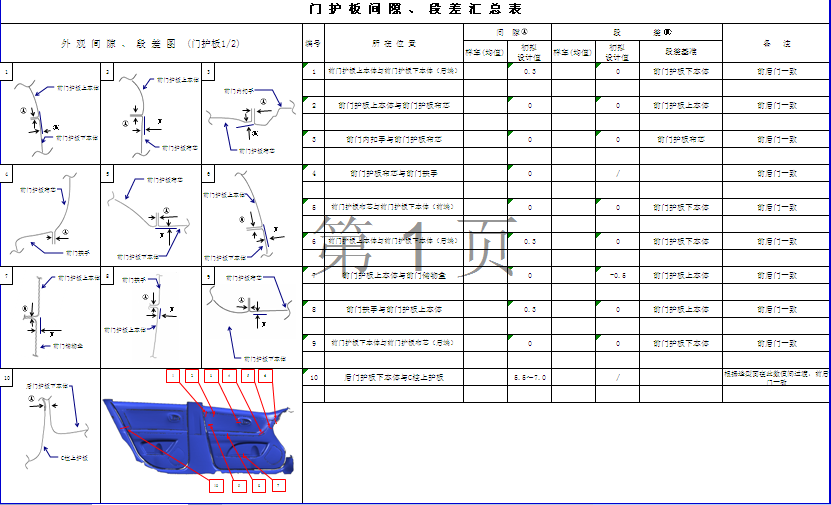

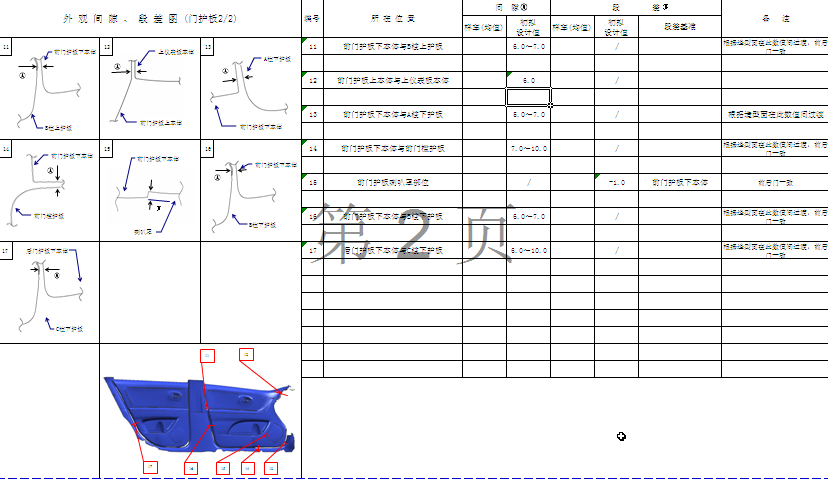

外观品质基准书定义的分缝位置,如图22所示。定义的间隙、断差值,如表所示。

门护板外观品质基准书示意位置位置

门护板外观品质基准书(间隙、段差表)

1.2.1.2 光顺外表面(A面);

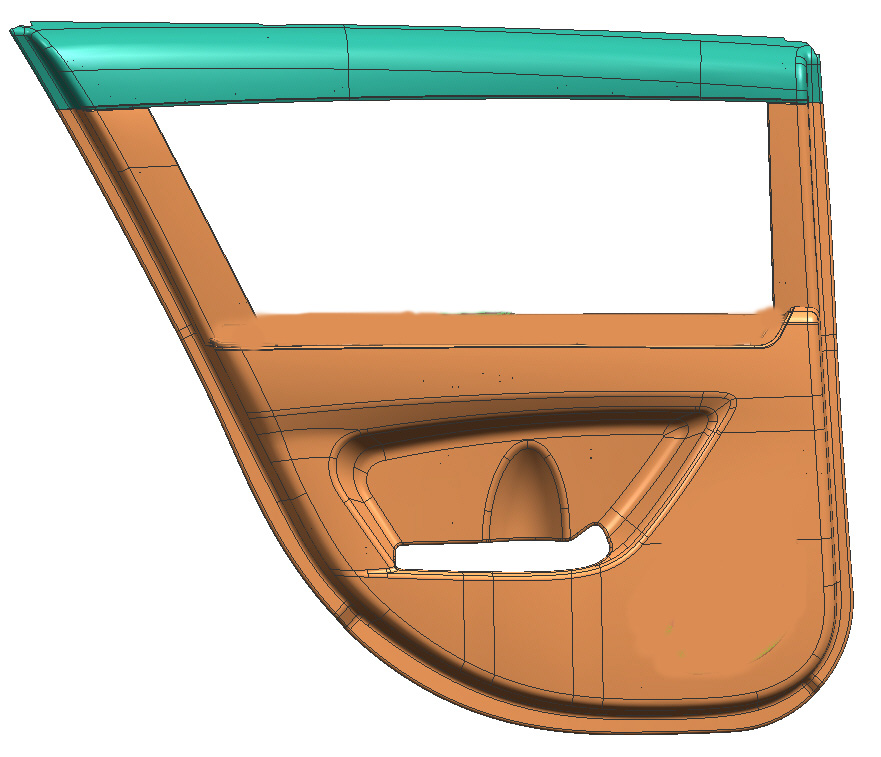

门护板光顺外表面,如图所示。

光顺外表面

1.2.1.3 相关周边件;

涉及相关周边件主要有:仪表板、座椅、车门密封条、内三角装饰板、内抠手、电器开关、喇叭及喇叭罩、门灯、线束、车门玻璃、A柱下护板、B柱下护板、门槛。

1.2.1.4 装配流程

门护板要求做装配流程图,并作DMU装配运动分析,以体现设计思路。限于篇幅,不在此叙述。

1.2.1.5 结构设计

根据设计构想来介绍后门护板的结构设计,重点介绍几个关键点结构设计。

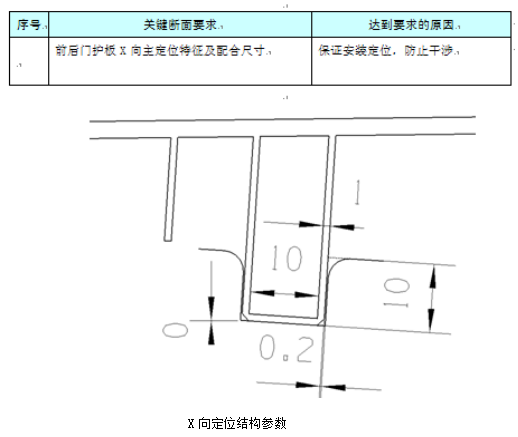

1.2.1.5.1 门护板的X方向定位结构

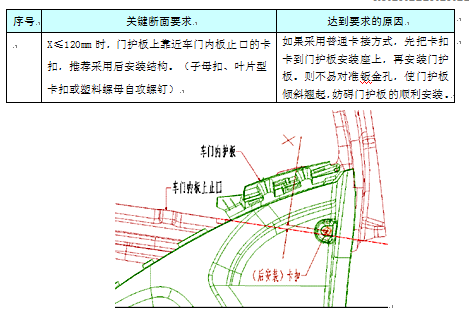

1.2.1.5.2 明装卡扣的采用条件

G08门护板采用了一个明装卡扣(后安装子母卡扣)

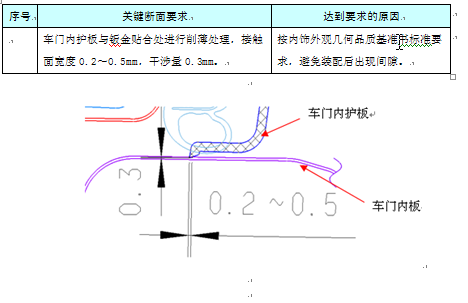

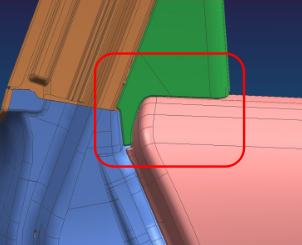

1.2.1.5.3 门护板边缘与钣金的干涉量

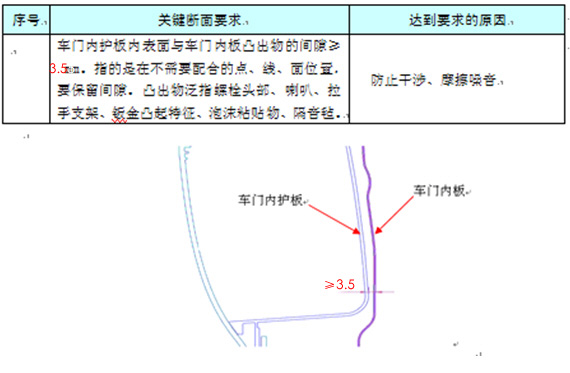

门护板边缘与车门内板位置关系的几何参数标准

1.2.1.5.4 门护板与钣金、螺栓头部、线束等的最小间隙要求

门护板与车门内板最小间隙的标准要求

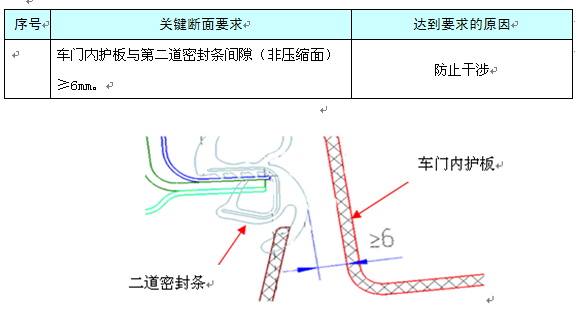

1.2.1.5.5 门护板与密封条的最小运动间隙

门护板与密封条最小(运动)间隙的标准要求

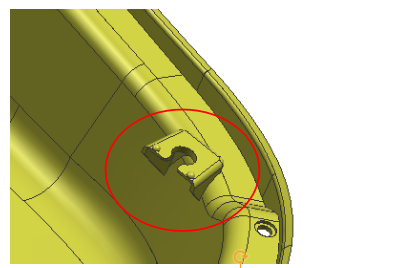

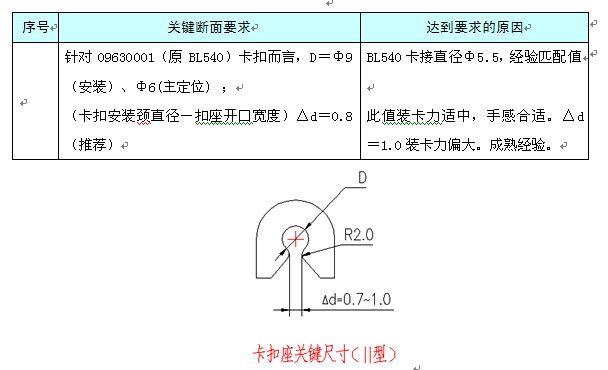

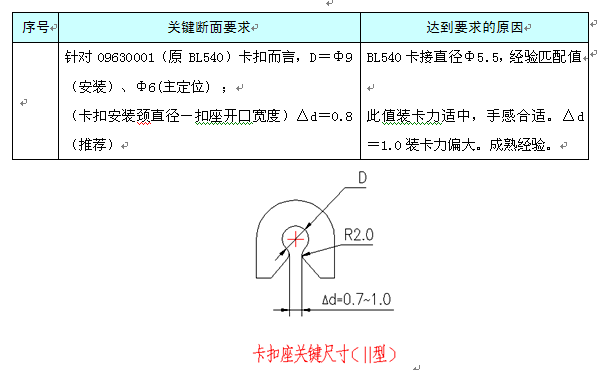

1.2.1.5.6、BL540卡扣座的尺寸标准

门护板卡扣座的几何尺寸设计标准

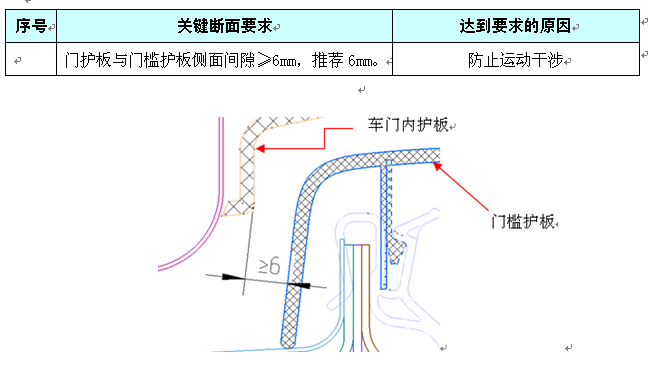

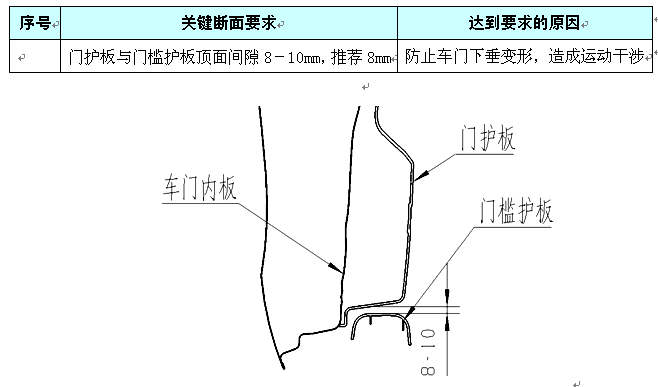

1.2.1.5.7 门护板与门槛护板

1.2.2 DMU装配校核

门护板的DMU需要做总成的安装分析以及可维修性校核

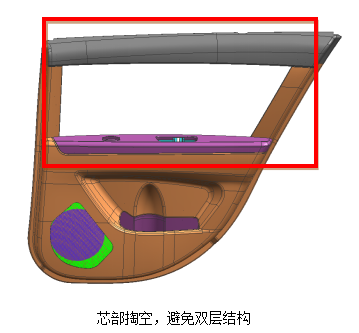

1.2.3 轻量化

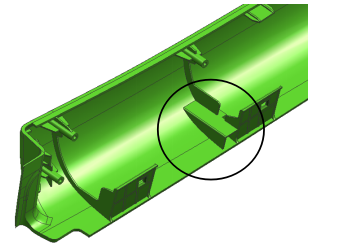

在保证门护板总成刚度和强度的情况下,对芯部空设计,避免双层设计,减轻自重,如图所示。

1.2 输出内容

各阶段具体输出内容,见A4版《开发中心整车开发输出内容》。

四、设计失误横展

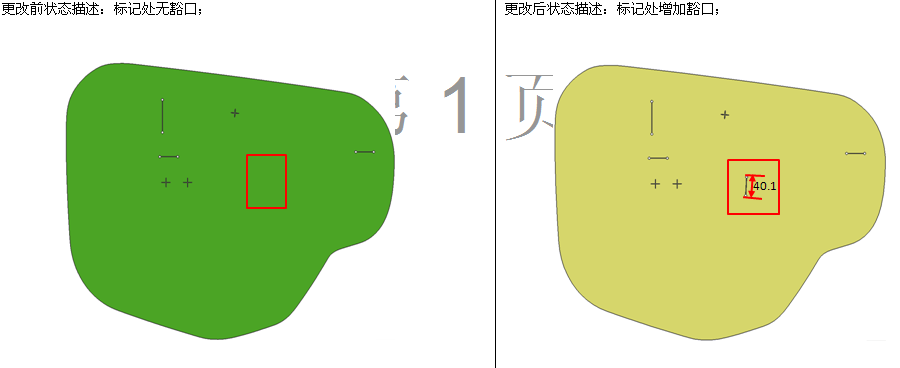

2.1 防水膜缺少过线孔

案例来源:G08在试制过程中,发现没有过线孔,如图所示。

原因分析:设计防水膜时对门护板模块没有完整认识。

解决对策:增加开孔

横展经验:所有车型防水膜要检查完全各类工艺过孔。

防水膜缺少工艺过孔

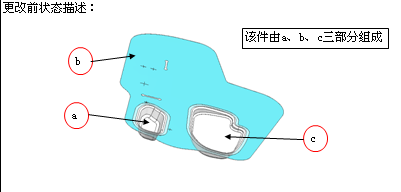

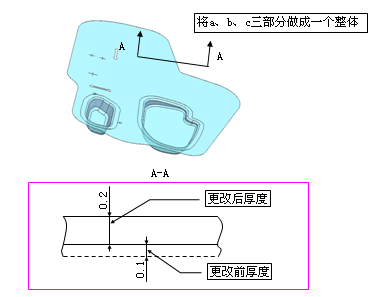

2.2 防水膜结构工艺不易实现

案例来源:S08在试制过程中,供应商反应防水膜不易成型,如图所示。

分体成型、熔接组合

整体成型

原因分析:设计防水膜时对防水膜生产工艺不了解。

解决对策:改为一体成型结构

横展经验:应该对生产工艺有所了解

原因分析:该产品原为逆向设计,存在误差。

解决对策:局部修改门护板边缘

横展经验:安装标准要求正向设计门护板与钣金干涉量

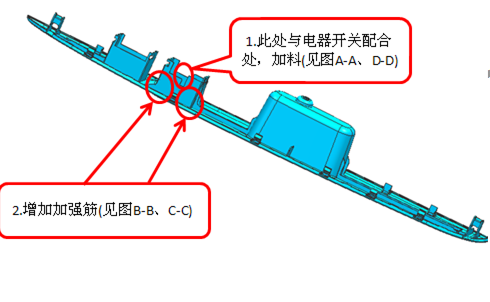

2.3 开关与面板配合间隙不均匀

案例来源:S08在试制过程中,发现玻璃升降开关与面板配合间隙不一致,如图所示。

开关与面板间隙不一致

原因分析:该产品原为逆向设计,存在误差。

解决对策:局部修改面板

横展经验:电器件与门护板属于不同的专业,之间缺少配合。

2.4 后门板在三角窗处安装不牢固

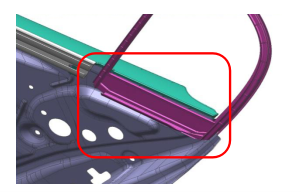

案例来源:JZ08在试制过程中,发现后门板在三角窗处安装不牢固,如图所示。

原因分析:制作RP件的数据完全参考标杆车设计,但RP件评审后,模具中心反馈此处结构模具实现困难,建议取消此处翻边。设计人员没有深入进行分析此处结构的作用,随将此处翻边取消,从而导致后门护板后部缺少Y向限位结构;

解决对策:参考雅阁八代门护板结构,增加一个支架(勾住车门钣金),对Y向进行限位,保证安装牢固。

横展经验:门护板上本体相应部位必须有翻边钩住车门内板,保证门护板Y向不晃动;在没弄清楚标杆车的结构特征时,不能轻易更改;不能轻易向工艺妥协,有道理的结构特征必须坚持。

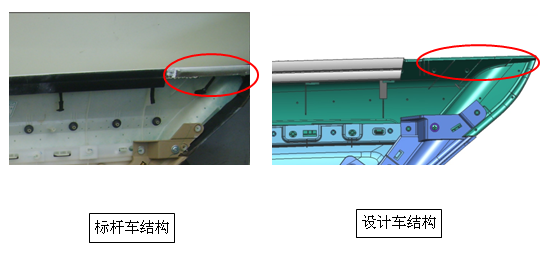

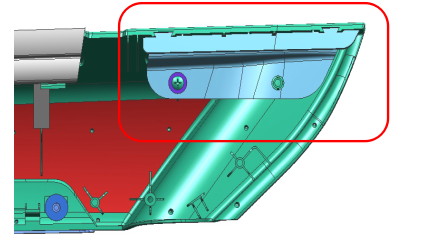

2.5 后门护板不易安装

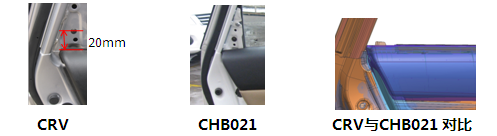

案例来源:KZ08在试制过程中发现后门护板无法直接从上部安装,安装过程中水切刮漆,影响安装效率问题。如图:

原因分析:

1. 不能直接从上向下装配的原因:由于外造型更改导致后门边界上移(20mm);为美化三角护板结构,减小零部件尺寸,设计车取消了标杆车的三角护板“耳朵”结构,后门护板伸出翻边,遮挡门护板与钣金间隙,造成门护板无上升空间,整体装配空间比CRV小。

2. 门护板零部件水切端部尺寸误差:产品状态与数模不一致(超出门护板3mm),导致安装过程划伤前窗框漆面。

解决对策:参照CRV标杆车修改后门护板、三角护板

横展经验:设计时考虑全面,并在DMU模拟装配校核中考虑实际装配方便性,以防止预留空间不足影响零件装配要求。

CONTATC

![]() 重庆市渝中区中华路1号LG层LG13号81#

重庆市渝中区中华路1号LG层LG13号81#

![]() 15923339397

15923339397

![]() 2248511017

2248511017

![]() qifei1899

qifei1899

微信二维码

微信二维码

Copyright © 2002-2018 重庆启飞汽车设计有限公司版权所有渝ICP备18000729号 电话:15923339397