启飞汽车设计谈:如何实现汽车的轻量化

如何实现汽车的轻量化

汽车的轻量化从材料角度考虑,一般通过使用轻量化材料来替代钢铁,还可通过材料自身的改质来实现轻量化,其目的是提高材质。减小零部件的尺寸也可实现轻量化,以前汽车的三大材料——铁、铝、树脂,从轻量化角度考虑都能反应出材料的基本特性。

汽车由2~3万个零部件构成,零部件又是通过材料加工而成,所以必然使用了许多种类的材料,主要材料:有色金属铝、镁、钛被称为轻金属;非金属塑料是树脂材料;复合材料FRP是纤维增强塑料。本文将对树脂材料进行说明,所使用的镍铬铁属于镍类材料,与发动机耐钢材料的分类不同。

汽车对用材料的要求是:大量稳定供应;可以批量生产;环保性能好。由于汽车是商品,批量生产时会重点考虑材料成本和生产效率(加工性),同时也会重视材料的均匀性。环保方面是指减少环境污染和回收再利用。对于减少环境污染,例如使用无铅钎焊和无铅切削钢,过去石棉被运用于制动器垫块和气缸盖衬垫中。针对回收再利用,与化石燃料一样,材料使用从资源枯竭角度考虑,追求材料的回收再利用。

铁、铝、树脂是汽车三大构成材料,构成比发生变化的主要原因是轻量化。结构部件使用轻质和韧性高的材料是理想的做法。但相同的材料各有优缺点,材料的性质涵盖强度、刚性、重量、韧性、耐热性、耐腐蚀性、耐磨损性,选择材料时要考虑合适的位置使用合适的材料。

提高发动机车燃油经济性的方法是:改善发动机的燃烧、减少摩擦损失、提高动力传递效率、降低空气阻力和滚动阻力、减轻汽车的重量(轻量化)。其中,轻量化尤为重要。由于车身最重,其轻量化最为关键。

如表1,从汽车(搭载发动机)重量看,2 L级乘用车(空车重量1214 kg)的铁车身重量343 kg。其中,车身骨架——车身本体261 kg、车门与前后罩板82 kg,也就是白车身占整车重量的30%左右。

以下将对汽车三大构成材料——铁、铝、树脂进行概述,同时结合车身,讲述轻量化的案例。

铁

从汽车中的钢铁材料看,车身一般使用钢板,发动机部件一般使用特殊钢和铸铁。钢板在汽车中使用量最大,在重量构成比中占40%左右。特殊钢由于强度、可靠性高,所以是发动机、驱动、底盘等总成的主要构成材料占比不足20%,该比例没有太大的变化。另外,由于缸体的铝制轻量化趋势,铸铁的使用量在不断减少。

高强度钢板

整个铁车身(无骨架车身)由350个部件点焊装配而成。每个部件由薄钢板(0.6~1 mm)冲压成形,为了增强,一部分部件的板厚也达到2 mm左右。由于车身中也开始使用表面精度高的冷轧钢板,所以采用高强度钢板的有效位置是,对疲劳强度和变形强度有要求的车架、支柱、梁;对耐压痕性有要求是前面罩、行李厢盖等外板。

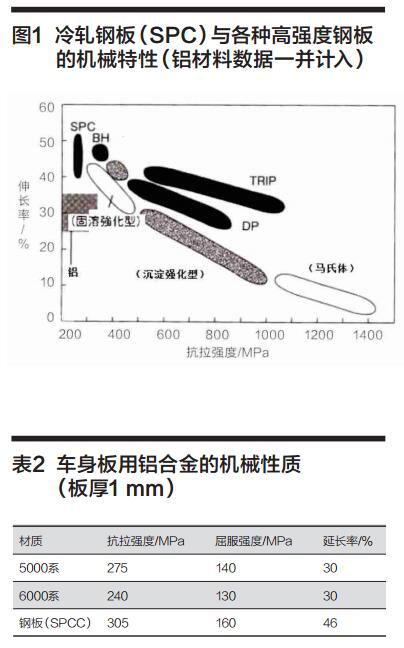

图1表示高强度钢板与普通钢板(SPC、冷轧析)的特性对比。烘烤硬化类(BH)钢板冲压成形时质感软,也就是屈服强度低,但是涂装烘烤时,经过170℃左右的温度,屈服强度会提高,所以被应用于前面罩、行李厢盖等外板中。以冲压成形性好的IF(无空隙)钢为基础添加磷元素,深拉延性也很优秀。通过复合组织来提高强度和加工性,这就是复合组织型高强度钢板(DP、TRIP)。该类钢即使强度与过去相同,也比过去的沉淀硬化类钢

的延展性高。DP钢和TRIP钢被运用于可以吸收碰撞能量的纵梁上,马氏体组织类钢被运用于车门横梁和保险杠加强板上。

高 强 度 钢 板 1 9 9 0 年 占 车 身 总 重 量 的25%~35%,最近的应用比例达到57%(案例:丰田AQUA车,2012年),其重要性越来越突显。通过采用高强度钢板能够取得很大的轻量化效果。据世界钢铁协会统计,铁制超轻车身ULSAB(1998年)达到了25%左右。在ULSAB中高强度钢板定义为64%~91%。为了实现轻量化,通过优化车身结构,采用不同板厚的轧制工艺、液压成形、激光加工等加工技术来确保刚性。世界钢铁协会继ULSAB之后,对纯电动汽车和混合动力汽车的车身采用了超高强度钢板,不但采用不同板厚的轧制工艺、液压成形,而且还采用热冲压成形和滚压成形等加工工艺,对ULSAB进行了进一步的轻量化探讨。

从结构用合金钢看,也被称为高强度结构用合金钢,对动力总成轻量化起着很大效果。其代表性的零部件之一就是连杆,重量逐步减轻。钢铁的轻量化一般是提高毛坯自身的强度,对零部件材料表面施加表面处理,使它增强之后再减小尺寸。从连杆的轻量化案例看,对连杆施加渗碳处理,使它表面变硬增强,然后再通过减小尺寸来减轻30%的重量(案例:本田INSIDE车,1999年)。

铸铁

从轻量化角度看,铸铁不仅与铝媲美,而且还与铁的同类材料钢媲美。其应用范围可以扩展到曲轴、凸轮轴、排气歧管等。如果对铸铁本身进行改良也可使用,比如通过石墨的球化处理,改良片状石墨的灰口铸铁脆性得到优化,就是代表性的工艺,因为石墨形状对铸铁特性影响很大。另外,蠕墨铸铁替代灰口铸铁、实现轻量化的案例是缸体(4.5 L柴油发动机)。

从分析表可知,发动机重量占比也很大,仅次于车身重量。其中占发动机总重量1/4左右的是缸体,所以从1980年开始至今使用铝制缸体。通过对2 L级乘用车重量分析发现,缸体由过去的铸铁变为铝制材料,重量从原来的41 kg变为现在的26 kg,减轻了15 kg。

铝

铝(Al)的比重为2.7,大约是铁的1/3,对于铝系材料,由于飞机合金等强度较高,所以比强度(强度/重量)较

变形用铝分为加工用Al(轧制、锻造、挤压、拉伸等加工而成)、高强度Al合金、非热处理型合金(3000、4000、5000系)和热处理型合金(2000、6000、7000系)。5000系与6000系用于车身,2000系与7000系的铝是高强度Al合金的飞机合金。

铝车身

一直以来铝铸造件和锻造件被运用于发动机和行驶系统中,1986年开始被运用于车身上(马自达RX-7车前面罩)。车身的部分部件,诸如前面罩、顶盖、挡泥板和行李厢盖运用铝材料开始增多。不仅为了减轻重量,而且也可提高转弯性能。对于铝顶盖车,据主机厂技术人员提议,转弯时重心低,所以转弯感好。

铝材料的采用到底能给车身轻量化带来多大效果,从本田NSX车(1990年)铝车身看,与相同尺寸的铁车身相比,减轻了40%左右的重量。从轻量化占比看,奥迪A8(1994年)大约40%,奥迪A2(1999年)大约43%,所以铝车身重量相当于铁车身重量的60%左右。

FRM

考虑到汽车与铝的关系,期待使用铝复合材料FRM。母材是铝合金,其纤维得到增强,称为增强纤维金属(FRM)。FRM最初作汽车材料而被应用是1980年的柴油发动机活塞耐摩环,为了加强活塞第一道密封环槽的耐摩损性,与一般的耐蚀高镍铸铁一起使用。

从汽车FRM的应用实例看,代替铸铁缸套的FRM滑套(案例:本田Prelude车,1991年)和连杆上都采用了FRM(案例:本田CITY车,1985年),它们都实现了轻量化。FRM缸套就是通过铝与纤维(氧化铝纤维与碳纤维)的复合来解决铝的弱点,增强其耐磨损性,通过减薄缸径间的肉厚来减小发动机的尺寸,从而实现轻量化。

树脂

汽车中使用的树脂有许多种类,其中对聚丙烯(PP)进行了各种改良和相关技术开发,使它具有适度的耐热性、刚性和成形加工性。汽车中所使用的树脂材料约占60%,日本车使用的树脂保险杠几乎都是在PP中添加了橡胶,1962年PP通过技术引进在日本生产。

有聚酰胺(尼龙)进气歧管(案例:富士重工SANBADHIASU车,1992年)和高密度聚丙烯油箱(案例:日产PRIMERA车,1990年),轻量化最大的对象是车身。

树脂车身

1940年初美国开发了用不饱和聚丙烯固化玻璃纤维,也称为复合材料的增强纤维塑料(FRP)。1953年销售的车(通用公司KORUBETTO)的铁车架外板全部都是GFRP。G代表玻璃,替代G的是C,代表碳。即在母材树脂中加入玻璃和碳等增强纤维,提高强度和刚性的材料就是FRP,碳纤维于1960年推向了市场。

CFRP的制作方法是蒸压工艺,赛车的所有树

对预成型料(使环氧树脂浸入碳纤维中的毛坯)进行层叠,通过高压炉进行加热加压,使树脂硬化。该硬化过程所花时间影响了生产效率,要想缩短该工艺时间,在树脂材料开发时可能要考虑成形性、浸渍性、与纤维的界面强度等因素。

在汽车中作了与飞机机体相同的尝试,比如2010年丰田凌志车,35%的铝,65%的CFRP树脂车身,前后面罩、顶盖是CFRP。如果把车当作商品看待,一部分像运动跑车那样的高档车,车身采用树脂材料的范围则更加广。目前新动态是EV(宝马i3)和HEV(宝马i8)都采用CFRP驾驶室。

过去树脂应用于车身的最佳位置是前面罩、挡泥板、车门。铝与树脂(CFRP)前面罩(日产GT-RV SPECⅡ车,2000年)相比,大约减轻4 kg。因为铁制前面罩20 kg,铝制12 kg,CFRP制8 kg,所以通过材料转换,轻量化效果很明显。该面罩不必蒸压,通过RTM成型法制造而成。今天看来,对当时的环氧硬化时间进行了大幅缩短。前面罩是重要的部位,交通事故时可以保护行人的安全,期待铁、铝、树脂可以与它媲美。还有碳纤维制动器,由于它是C/C复合(碳纤维增强复合),是不同种类的复合材料。

树脂车窗

聚碳酸酯(PC)是1950年开发的树脂,是玻璃的替代品。PC作为玻璃的替代品而被使用时,在必须对PC进行硬涂层表面处理。由于PC比玻璃轻,且成形性好,所以造型自由度大。但是,很容易划伤,在紫外线照射下容易变黄,耐候性差。为了解决这两大缺点,对PC表面施加涂层,目前被汽车的顶盖所应用(案例:MCC车、2007年)。目的不同,有些类似车身涂装。要想提高耐划伤性,也可对带雨刮器的后车窗、可升降的侧窗采用涂层工艺。

从轻量化角度看,应用的最大部件是活动式遮阳顶。以1.6 m2的遮阳顶为例(案例:丰田prius车,2011年),玻璃材料为20 kg,PC材料为12 kg,PC材料只有玻璃重量的60%左右。如果追求轻量化,从运用案例看(案例:通用Corvette车,2005年),玻璃部分的6 kg换成PC的话,只有3.6 kg,所以采用PC后,重量相当于玻璃材料的60%左右。材料的变迁与替代

从轻量化角度看汽车材料发展趋势,首先主要是铁,然后是铝和树脂,将来是镁。与铝抗衡的镁,比重为1.74,重量只有铝的2/3,这是最轻的金属,比强度很高。镁材料的零部件有缸盖、转向盘、座椅骨架、轮胎、油底壳、手动变速箱壳、进气歧管等。以下想从复合材料的变迁和使用替代材料时所追求的强度进行概述:

变迁

材料改质时金属中的合金是关键,从金属合金发展可了解复合材料技术发展动态。对于树脂的改质,主要是克服塑料缺点,颇具代表性的材料是合金式强化塑料和纤维增强塑料。纤维增强塑料是由孟买麻和一般麻等天然纤维(绿色纤维)复合而成。

通过材料的改质可提高强度,从金属材料看,除合金外,由于材料存在着缺陷,可以进行表面处理。材料缺陷会产生断裂,所以希望杂质更小更少。一般会发生铝铸造缺陷和钢清洁度(杂质)等问题。例如:对于柴油发动机共轨系统(传输泵、共轨、喷射器),其缺陷主要反应在杂质的大小,应用钢材时必须对杂质大小进行控制。也就是说,解决使用部件压力高问题时,必须开发可以应对切削加工和疲劳强度两个相反要求的钢材,称 为耐压材料。

从钢的表面处理来看,一般采用高频淬火和渗碳淬火等表面硬化处理以及喷丸处理。渗碳处理后的高频淬火、渗碳淬火后的喷丸等复合处理也在研究之中。表面处理除了考虑强度,还要考虑车身防锈,所以镀锌表面处理钢板也起着很重要的作用。

根据以上原理,对零部件也做了相同的复合考虑,发动机气缸垫现在主要采用金属堆积工艺,通过钢板堆积层与涂层复合来提高性能。使用了不锈钢(SUS),因材质特性的不同,分别采用不锈钢SUS304和弹性优良的SUS301。另外还有更加特殊的案例:铝镁复合的缸体(案例:宝马630i车,2004年)。

替代

从轻量化和强度角度考虑,轻量化的基本方法是减少板厚,削减多余的肉,其前提条件是确保安全性。由于重量减轻而减少了必要的尺寸,所以容易断裂。即强度不足。经过一段时间出现疲劳破损和其它缺陷,由于使用环境的恶化,若强度可靠性确认不足会造成部件召回问题

(作者,启飞汽车设计专注于汽车设计研发与汽车设计培训实战教育培训。底盘设计培训,汽车内外饰设计培训。汽车设计资料分享。启飞高级讲师队伍为车企设计研发工程师创建,已经陆续培养大批汽车设计研发人才进入汽车设计行业,启飞所有汽车高级工程师都来自国内外车企或设计公司,拥有丰富的设计研发经验,,更多汽车设计实战技术与汽车行业就业经验,请关注Q2915766019 微信:qifei1788。官网:www.91qifei.com

启飞汽车设计:国内第一家专业汽车工程设计培训公司愿陪您一起成长