随着汽车工业的蓬勃发展,各汽车厂总装线不断进行技术改造,并不断的进行专用车系列化底盘的开发和研制,所谓专用车系列化底盘的开发是在现有系列车型的基础上根据改装专用车的需要,加减部分总成组合而成的,是继承现有系列改装车优点,保持原有特色,避免原改装车的不足,即考虑到满足市场的专门要求,又考虑到与现有车型的同通用化而设计的。因为在汽车底盘改装装配时,开始几个工位,车架是上面朝下放在总装线传动链上,将前轴部件、后桥部件、板簧悬架部件等装上以后,又要将车架朝下的上面翻转过来,以适应后面工位的装配。这是目前绝大多数汽车生产厂家采用的总装工艺路线。因为这样前轴后桥、悬架等部件吊装、紧固最为方便顺手省力。要把这么重大的底盘翻转180度,在放在总装线传送链上,就必须设计制造底盘翻转机构,所以底盘翻转架的设计与制造是汽车总装线设计必不可少的,已成为在专用车系列化底盘开发中不可缺少的重要部分。

一、底盘翻转架总体设计的形式

底盘翻转架总体设计的形式,目前看来大的方面有两类,即地下式和地上式。

1.1地下式:

地下式就是翻转架的传动、举升机械等都设计布局在总装线的地平面以下。这种地下式翻转架的优点是地面以上大部空间不占用,将电机、减速箱、制动器等传动、举升机械藏在地下,使地面上看起来很清楚。这就可以用行车必要时从地面上起吊底盘或参与装夹。还有一个优点是地下式可用坑的两端支撑垂直移动导轨,大大缩小两夹紧臂的悬伸长度,使夹紧底盘时变形减小。所以有的重型汽车总装线就用这种地下式布局,见图一。

地下式翻转架的缺点是地下工程大,要开挖一个大深坑,土建施工量大而麻烦。还有一个缺点是对不同长短底盘适应性差,因不同长短底盘要在一条总装线上实现总装,就要求翻转架能在,纵向调节长短。地下式不能实现这一要求。所以它只适用于大批量、定型产品不需调节的总装生产线。因这些缺点使地下式翻转架目前在国内应用不多。

1.2地上式

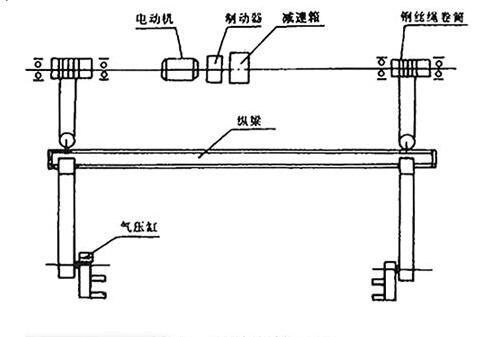

地上式就是翻转架的全部机构都设计布局在地面以上。这是目前国内应用最多的形式。其优点是没有地下工程,不用土建施工;制造调整、维修都方便;也容易适应不同长短底盘的调节与装配。缺点是地面上空间占用多,看起来很零乱,行车参与吊装、夹紧较困难。见图二

二、一种新颖的液压机械式翻转架设计

这种液压机械式底盘翻转架,自动化程度高、垂直升降机构新颖。可以实现底盘翻转八个动作的自动循环。八个动作程序见图3。这就要设计自动垂直升降机构、设计自动夹紧机构、自动翻转机构及自动夹头等。配合电气、液压控制,可实现全自动循环翻转底盘,也可以实现手动按钮单独操作和调整。这是目前国内比较理想的汽车底盘翻转架。其具体设计简述如下:

2.1垂直升降机的设计:

可以设计一种液压式六杆机构,实现垂直上下运动。它的特点是只用一个水平布置的液压升降油缸,代替前面的两个升降液压油缸,并且不需要导轨机构。结构简单、形式新颖。见图4。

上三杆的上端铰接在桁架的上纵梁上,下三杆的下端铰接在翻转架的下纵梁上。1、2、3、4杆绕其上、下铰接端摆动。由于上纵梁是固定在桁架上部,不能上下运动,所以升降液压缸带动1、2、3、4杆摆动的同时,就带动下纵梁实现垂直上下运动,也即实现了翻转架垂直上下运动。同时升降液压缸本身也相对上纵梁垂直上下运动。只是它的上下运动值是下纵梁上下运动值的一半。这样升降液压缸的行程就转化成了翻转架的垂直上下行程。代替了前面谈的简单机械式用行车实现翻转架的上下运动。使机械大大简化。所以说这是一种简单很新颖的翻转架升降机构。

这样的机构光有1、2、3、4杆还是不行的,因为汽车底盘的重心不在底盘纵向长度的中心。尤其要使翻转架适应不同长度底盘翻转,各种底盘的重心是变的。所以要使各种底盘中心都在1、2、3、4杆的垂直对称中心是不可能的。由于底盘重心不能始终在1、2、3、4杆吊起底盘实现升降时,就不能保证翻转架下纵梁及底盘始终保持水平位置。它会随底盘重心的变化而相对1、2、3、4杆的垂直对称中心而摆动。当然升降液压缸本身也随之摆动。这是不行的。因总装线传动链是水平的、底盘翻转前、后都要求是水平的。即翻转架的下纵梁要求任何时刻都要保持水平位置不变。所以增加了5、6杆。5、6杆与2、4杆平行布置,加上中间水平连杆和上纵梁、下纵梁构成两个平行四边形。两个平行四边形不论升降到任何位置,因两个平行四边形的7个边长度是固定不变的。所以就保证了下纵梁及中间水平连杆在上升、下降中,始终保持水平。因此5、6杆是不可以少的。

这种升降油缸推动6杆机构实现翻转架的升降的确很好,它不但省掉可机械升降的电动机、制动器、减速箱、传动轴、钢丝绳圈筒等一套机构外,还省掉了安装这一套机构的空中台架,是结构大为简化、成本降低。同时又消除了液压机械式翻转架用两夹紧臂安装升降油缸,机构复杂,变形大、两油缸要同步的缺点。所以是一种即简单又好用的翻转架升降机构。

2.2夹紧机构及翻转机构的设计:

夹紧机构是在下纵梁的两端设计有夹紧臂,由水平固定在下纵梁两端的两个液压夹紧油缸,推动两夹臂绕下纵梁伸出的支点轴摆动,两夹紧臂下端有夹头,从而实现底盘的夹紧与松开。

翻转机构用液压摆动油缸实现180度的翻转和复位。这是目前最好的方案,因液压摆动油缸体积小、重量轻、扭矩大,远距离操作方便。比气动汽缸、带齿条液压缸都优越。

2.3纵向调节翻转架长度机构的设计

多品种生产和产品更新加快是目前汽车生产的一个特点。这就要求总装线翻转架设计能纵向可调节长度。要实现这一要求,对这种升降油缸推动六杆机构的翻转架,只能在下纵梁内想办法。可将下纵梁设计成双层的,内外两层可以相对纵向移动,就可实现翻转架纵向可调的要求。具体实现纵向移动的传动机构可以用齿轮齿条,可将齿条固定在内层的下纵梁上,将齿轮固定在外纵梁上,手摇手轮,使齿轮带动齿条即内纵梁实现纵向调节长度。这就要求内外下纵梁有导轨。导轨可用滑动导轨。由于内纵梁加上一边的夹紧臂及夹头,重量大。所以手轮外径重大,要不然手摇很费劲或摇不动。对轻型汽车手摇手轮齿轮齿条传动是可以的,对中型、重型汽车就要设计液压缸实现其纵向调翻转架长度。

用手动齿轮齿条传动,调到各不同长车架后,内外下纵梁要用定位挡块,不然液压夹紧时,内外下纵梁在夹紧力作用下,会继续伸长,而无法夹紧。

2.4自动夹头设计

为提高自动化程度,两夹头也设计成自动夹头,即设计机械手。机械手一般要有驱动部分、导向部分和松夹部分,驱动力可用两端的夹紧油缸,通过杠杆或夹紧臂得到。导向部分根据具体机械手结构可以有,也可以没有。松夹部分可以用杠杆式夹爪,在夹紧中每端碰压车架端横梁,杠杆式夹爪就绕其支点轴转动,而夹紧底盘两端。液压夹紧缸松夹后,杠杆式夹爪借扭簧或拉簧而张开。这种杠杆式夹爪就不需要导向部分。

为了使底盘翻转90度时,即底盘夹紧的两端横梁处于垂直位置时,防止底盘顺爪的两夹紧面滑脱,而发生损坏事故,在两机械手的中间一定要有个带锥夹的圆销,夹紧时,这两圆销已插入车架两端横梁中间的工艺圈孔内,这样就安全可靠了。

2.5接后桥机构的设计

一般轻型汽车底盘,当将上面朝下放在总装线传动链上时,两端横梁是等高的。但当翻转180度后,由于后桥、前轴相对车架两端横梁高度不同,再放到总装线传动链上,车架前横梁高于后横梁。由于这一高度差,使底盘翻转180度后,向传动链上放置时,当前轴接触传动链板时,后桥距传动链还有一定高度差,这时若松夹底盘,底盘后部就要在重力作用下落下,冲击传动链板。由于重量大,这样冲击对传动链及底盘都是不好的。所以要设计一个接后桥机构,在松夹底盘之前,此机构应上升,接后桥,这样松开底盘后,机械手一退出,再使接后桥机构下降,将底盘后都放于传动链板上。那么用什么机构和传动实现接后桥的要求呢?可设计一个中铰轴式缩压油缸,安装于传动链下面的架子上,需要接后桥时,推动装在架子上的接臂上升,反向通液压油,接臂就下降,就可实现接后桥的要求。这个接臂要设计成弯曲的,退下去以后,不能高出传动链的上平面,以免妨碍传动链带动底盘通过。

以上各部件中共用了四个直线液压缸和一个摆动油缸。其供油系统,八个动作的液压控制伐等,均可以由一个带集成块的液压油箱提供。此液压油箱可安装在地面上,各油管从翻转架支撑框架柱子上去,然后分接各液压油缸。为实现自动循环,各液压缸行程两端都装有行程开关以传递信号。所有电气控制元件都装在独立的电气控制框内,电气控制框也安装在地面上,使操作。维修都很方便。

综上所述,液压6杆升降机构、液压自动夹紧、摆动油缸翻转、纵向可调式翻转架,确实是目前国内汽车总装线上最好的一种底盘翻转架,代表国内汽车翻转架的先进水平,是很值得推广的。

![]() 重庆市渝中区中华路1号LG层LG13号81#

重庆市渝中区中华路1号LG层LG13号81#![]() 15923339397

15923339397![]() 2248511017

2248511017![]() qifei1899

qifei1899 微信二维码

微信二维码