汽车内外饰设计-门护板设计指南之成型工艺-连载10

3.1 加工工艺

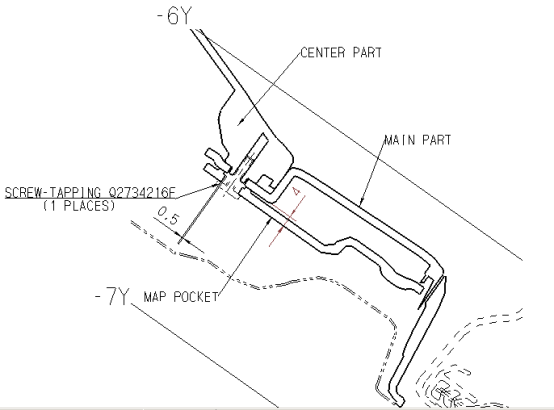

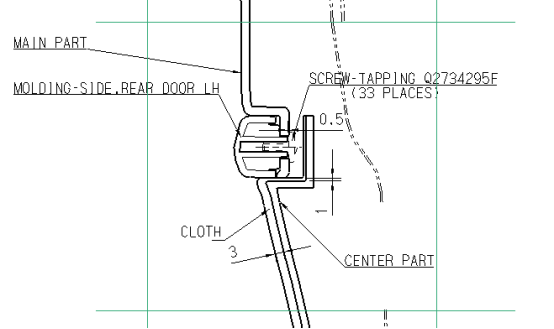

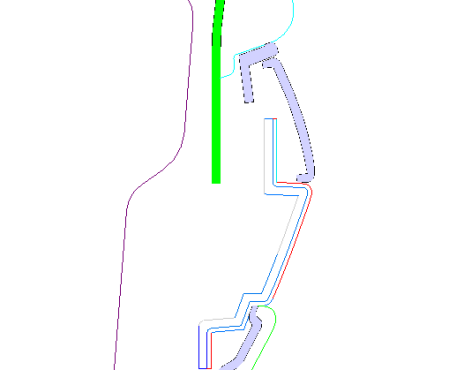

各种加工工艺都要尽量减少与视觉方向垂直的配合间隙,减小配合间隙(如下图所示);并尽量将分模线至于不可见处;如必需将分模线外露,分型线处公差不得大于0.5mm。

3.1.1高压注塑工艺

材料经过螺杆加热后注入闭合的模具,冷却定型后开模取出。

主要产品质量问题及影响因素:

|

序号

|

质量问题

|

影响因素

|

|

1

|

缩印(缩痕)

|

加强筋位置、模具浇口设计等

|

|

2

|

变形

|

产品结构、材料、周转或摆放方法等

|

|

3

|

熔接痕

|

产品结构、浇口位置、材料流动性等

|

3.1.1低压注塑工艺

材料经螺杆加热后注入微闭合的模具,模具经过二次闭合加压,冷却定型后开模取出。

低压注塑工艺主要用于生产表面有装饰面料(织物/表皮)的产品---产品变型较小。

优点:1、成型效率高:2、面料与骨架不用胶粘剂;

缺点:1、成本高:设备模具工装成本高(相对于高压注塑模):2、面料成本高,相对于二次复合工艺的材料(即包复工艺)。

3.1.2 吸塑

3.1.2 .1阳模吸塑成型工艺

阳模真空吸塑表皮:将表面已有花纹的片材进行加热,当表皮达到拉伸成型温度要求时,上升阳模,使加热表皮与阳模开成直空腔,开启阳模真空抽吸系统,使表皮贴于阳模表面,冷却后脱模,制得定型的表皮,成型表皮即可转入下道发泡成型工序。

优点:1、模具投资小,寿命长;2、生产效率高;3、设备投资只有搪塑设备的1/3或1/4。

缺点:1、由于表面花纹是预制的,花纹损失随着表皮的拉伸度增大而增大。当拉伸较大时,细皮纹就会使皮纹消失,粗皮纹会淡化形成明显的视觉差,影响美观。2、由于阳模真空成型的工艺特征,决定了阳模吸塑加工对产品阴阳角尺寸的局限性,一般R角都要设计在R1.5以上,给产品外观设计带来了局限。

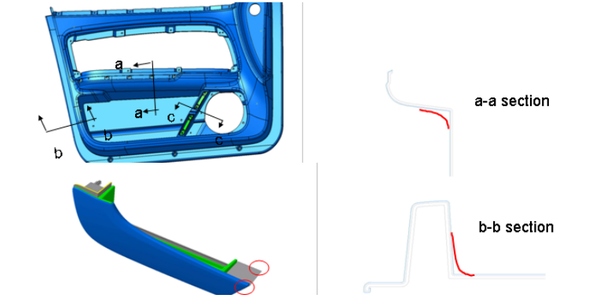

面料:

要点:需在注塑工艺上考虑面料压缩及拐角处的实际复合效果,减少须根据面料或表皮的拉伸率。

3.1.2.2阴模吸塑成型工艺

阴模吸塑成型技术是阳模真空吸塑与搪塑技术的有机的结合,它是一种模热成型技术。热的不带皮纹的片材(0.8mm表皮TPO+2.0mm泡沫)被放置在发泡层与阴模的型腔之间,通过真空吸附使片材与模具型腔(模具型腔已制作皮纹)接触成型,由于冷却时片材收缩离开与发泡层吸覆贴合成型,此种工艺和伟统的成型和复合工艺相比较的话,不会出现皮纹拉伸变形现象,而且可以在一个零件上实现不同的皮纹形式,皮纹均匀清晰手感好,与搪塑效果相当。

3.1.3聚氨酯(PU喷涂)

聚氨酯(PU)喷涂工艺是近几年迅速发展起来的一种新工艺,相对搪塑工艺而言有许多优点。见3.2成型工艺性和成本的比较综合比较。

制作PU喷涂的表皮主要工艺:在模具上喷脱膜剂→喷漆(颜色)→喷PU原料形成表皮(由机械手控制在不同地方的厚薄)→冷却→取出表皮。

3.1.4发泡与切割工艺

除了表皮制造工艺与搪塑不同以外,阴模成型和PU喷涂在制作门护板后续工艺上(如发泡等)与搪塑都是相同的。发泡工艺是将聚醚和异氰酸酯充分混合后,注入模具中的表皮与骨架中间,交联固化,在其间形成具有要求形状泡沫的加工工艺。该泡沫既连接了表皮与骨架,又大大改善零件的手感。该工艺是软质门护板生产的必须工艺。

3.1.5搪塑

要点:搪塑可制作出比较复杂的状态,可避免面料复合及拉伸率对造型的影响。

3.2各种表皮成型工艺和成本综合比较

//////////////////////////////////

3.2.1价格比较

////////////

3.2.2阳模吸塑、阴模吸塑、搪塑综合比较

///////////////////////

3.2.3 各成型工艺比较

///////////////////////////

感谢大家对启飞汽车设计支持,现添加启飞汽车设计官网微信qifei2049。提“老杨”即可获得关于:车身、内外饰、底盘、总布置、整车CAE、catia参数化、catia、产品设计(家电、医疗器械、通信设备)、四大工艺、整车逆向开发、造型、模具设计、新能源三电 等相关领域等核心资料。

学习 启飞课程

让启飞为“你的未来”助力!

![]() 重庆市渝中区中华路1号LG层LG13号81#

重庆市渝中区中华路1号LG层LG13号81#![]() 15923339397

15923339397![]() 2248511017

2248511017![]() qifei1899

qifei1899 微信二维码

微信二维码