汽车内外饰设计-连载02:塑料件设计的工艺要求

1.脱模方向原则

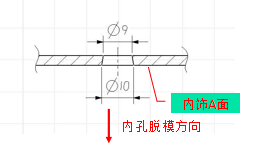

1.1 内孔脱模以尺寸小的一端为准,以保证与内孔配合零件的尺寸及配合间隙,脱模方向为尺寸扩大的方向取得;如下图所示:

如图:内孔的脱模要沿¢9到¢10的 方向取得,孔内零件配合以¢9为尺寸基准进行设计;

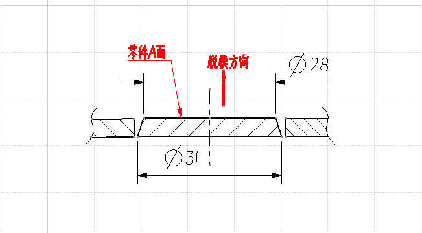

1.2 外形尺寸以大端为准,脱模斜度向尺寸缩小的方向取得,保证零件与周围的配合间隙,同时要保证零件的工艺美观要求;

如右图所示:零件两个表面的尺寸分别如图,与之配合的零件设计时要以¢31为基准进行配合设计,零件的脱模方向要如图所示的由¢31到¢28的方向取得;

1.3 一般情况下,脱模斜度可以不受制品公差带的限制,但高精度 制品脱模斜度应在公差带范围之内;

2 .脱模角度大小控制原则:

零件精度越高,脱模斜度越小;

尺寸大的零件,应采用较小的脱模斜度;

零件材料的收缩率越大,模具在零件内部,脱模斜度相应加大,模具在零件外部,脱模斜度可以相应减小;

增强塑料选用大的脱模斜度,含有自润滑剂的塑料可以采用相对小的脱模斜度;

零件壁厚越大,应相应增加脱模斜度;

塑料较硬、较脆、刚度大的,脱模斜度应加大;

3. 零件设计中的拔模角度要求

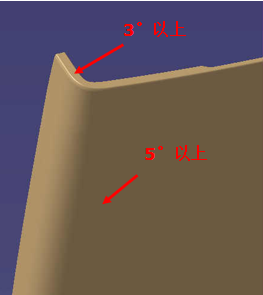

3.1 无皮纹的外表面及零件的翻边和配合边,一般要3°以上的拔模角度,如果实现困难,最小1.5°但翻边宽度要窄;带普通深度皮纹的件外表面,一般需要5°以上的拔模角度,每0.025mm皮纹深度要取1°以上的拔模角度;(如下图所示)

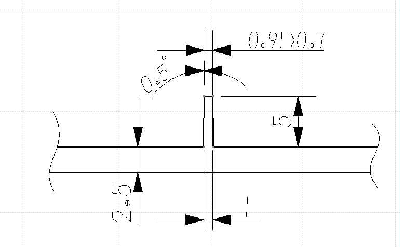

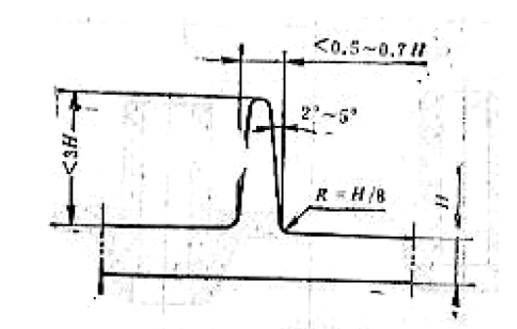

3.2 加强筋一般取0.5°以上的拔模角,相对2.5mm厚的零件,筋的根部厚度一般1mm,最大不超过1.2mm,端部厚度不小于0.7mm,如果不能满足该项尺寸,考虑调整拔模角,但最小不小于0.3°,同时调整筋根部的厚度,使加强筋既满足拔模角度的要求又满足厚度的要求;(如下图所示)

注:加强筋的形状与比例关系:加强筋高度H≤3T,根部宽B≤0.5T(T为塑料件壁厚)

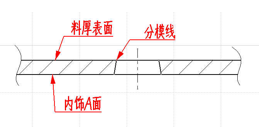

3.3 零件的分模线要放在料厚表面或者看不见不影响外观质量的地方;

如下图所示,分模线一般放在看不见的地方,以免影响外观质量;

3.4 零件表面开孔时,给0.5°拔模角,也可以是0°拔模角,分模线优先要放到料厚表面上;(如下图所示)

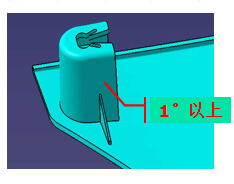

3.5 零件常用的卡扣座的外表面要有1°以上的拔模角;(如下图所示 )

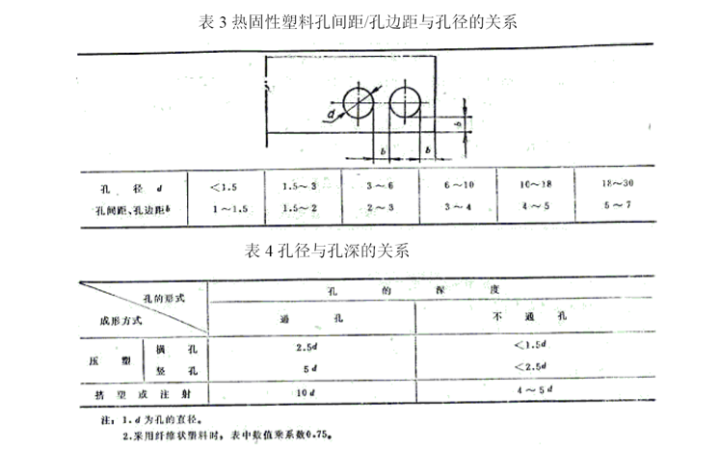

4、热固性塑料孔间距/孔边距与孔径的关系:

5、加强筋的尺寸确定:

注意:为防止塑料件表面不产生缩痕,加强筋厚度一般为本体料厚的三分之一。

为感谢大家对启飞汽车设计支持,现添加启飞汽车设计官网的客服联系方式qifei2049。提“老杨”即可获得关于:车身、内外饰、底盘、总布置、整车CAE、catia参数化、catia、产品设计(家电、医疗器械、通信设备)、四大工艺、整车逆向开发、造型、模具设计、新能源三电 等相关领域等核心资料。

![]() 重庆市渝中区中华路1号LG层LG13号81#

重庆市渝中区中华路1号LG层LG13号81#![]() 15923339397

15923339397![]() 2248511017

2248511017![]() qifei1899

qifei1899 微信二维码

微信二维码