启飞汽车

启飞汽车设计汽车设计— 国内专业产品设计培训基地!咨询热线:+86-15923339397

为中小型企业汽车研发和制造提供解决方案

专业承接整车设计开发项目

为各大主机厂,高校提供专业专项培训

为设计爱好者、毕业生提供专业系统培训

2018-11-2668作者:启飞汽车设计

摘要

简要介绍了目前汽车工业的轻量化技术, 包括轻量化设计概况、各种轻量化材料的性能及运用 情况等。

一、概述

1.汽车轻量化的时代背景及意义

据1997年底美国《油气杂志》报道 ,世界石油探明储量为10195. 4亿桶, 同年世界平均日产原油 6494万桶 。据此推算, 全球石油探明储量仅能支撑此产量 43年 。因此如不出所料 ,本世纪中期将出现第三次石油乃至能源危机。

众所周知, 车用燃油是全球石油消耗的重要组成部分 ,全球汽车的石油消耗量达到每年90亿桶 ,约占世界石油总产量的 40%(2003年数据)。 因此,为了应对可能的能源危机, 在不降低汽车性能的情况下 , 降低汽车的油耗具有重大的现实意义。

从环境角度看 , 汽车每年向大气中排入的 CO2 量多达 40亿 t,占世界上全部 CO2 排放量的 25%。而其他汽车排放物如氮化物 、硫化物 、PM 等也是大气污染的重要因素。

减少汽车自身质量是降低油耗和减少排放的 最有效措施之一 。世界铝业协会提出的报告指 出 ,汽车质量每减少10%, 可降低 6% ~ 8%的油耗 。考虑到世界庞大的汽车保有量, 汽车轻量化将有效降低世界的能源消耗和缓解巨大的环境压力 。此外, 汽车减轻自重 ,还有利于改善汽车的转向、加速、制动等行驶性能, 同时还有利于减轻部件振动和降低噪声, 提高舒适性能 , 有利于降低元件疲劳 ,提高耐久性。因此对于现代汽车而言 ,轻量化具有重大意义 。

2.汽车轻量化的主要措施

目前国内外汽车轻量化技术发展迅速, 主要的轻量化措施是轻量化的结构设计和分析, 这种设计已经融合到了汽车设计的前期。轻质材料在汽车上的应用,包括铝 、镁、高强度钢 、复合材料、 塑料等, 并在前期与结构设计以及相应的装配 、制造 、防腐 、连接等工艺的研究应用融为一体 。

二、轻量化结构设计与优化

在现代汽车工业中 CAD /CAE /CAM 一体化技 术起着非常重要的作用 , 涵盖了汽车设计和制造的各个环节。运用这些技术可以实现汽车的轻量化设计 、制造。轻量化的手段之一就是对汽车总体结构进行分析和优化 , 实现对汽车零部件的精简 、整体化和轻质化 。利用 CAD、CAE技术, 可以准确实现车身实体结构设计和布局设计, 对各构 件的开头配置 、板材厚度的变化进行分析, 并可从数据库中提取由系统直接生成的有关该车的相关数据进行工程分析和刚度 、强度计算。对于采用轻质材料的零部件, 还可以进行布局进一步分析和运动干涉分析等, 使轻量化材料能够满足车身设计的各项要求。此外利用 CAD /CAE /CAM 技术可以用仿真模拟代替实车进行试验 , 对轻量化设计的车身进行振动、疲劳和碰撞分析。现代计算机辅助工程在汽车生产上的运用, 大大缩短了汽车开发周期 , 同时显著提高了轻量化汽车的开发 效率和制造水平 。

奥迪 A8就是这方面成功的实例, 奥迪公司采 用 ASF技术, 全铝合金车身使它的重量降低 40%, 只及普通中型轿车的水平。它也是世界上第一辆 全铝合金量产车 ,如图 1。

三、轻量化材料的运用

1.铝合金

铝具有良好的机械性能 ,其密度只有钢铁的1/3,机械加工性能比铁高 4.5倍, 耐腐蚀性 、导热性好。其合金还具有高强度 、易回收、吸能性好等特点。因此 ,世界汽车的平均用铝量一直在升高 。据世界铝业协会统计 , 1991 ~ 1999 年铝在汽车上的运用翻一番, 预计到 2008 年, 世界中级轿车平均用铝量将达到每辆 130kg。

汽车工业运用最多的是铸造铝合金和形变铝合金。运用形变铝材制造车身面板的技术已经比较成熟, 包括发动机罩、行李箱罩、车门、翼子板等 。保险杠 、轮毂和汽车结构零件 (以发电机为中 心的驱动系统零件 、连接接头 、增强零件等)也广泛使用铝合金材料。

运用铝合金也面临不少问题 。铝合金加工难度比钢材高, 成型性还需继续改善。由于铝导热性好,导致铝合金的焊接性能差, 不能像钢板那样采用磁力搬运等。其中, 关键是成本问题 ,目前铝价还比较高 ,成本控制对铝合金的运用非常重要。

2.镁合金

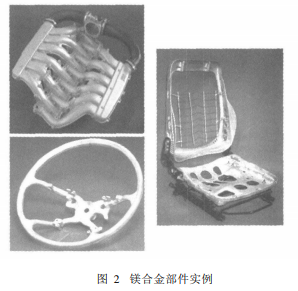

镁合金具有与铝合金相似的性能 ,但是镁的密度更低 , 其比重只有1.8g /cm 3 。目前镁合金在汽车上一般用于发动机部分的气缸体 、曲轴箱 、汽油和空气滤清器壳体 、进气歧管 、油泵、配电器 、风扇等;底盘上离合器和变速器的壳体 、车架, 以及方向盘和转向器、轮毂 、座椅等, 如图 2。有关镁合金的工艺正在迅速发展 , 但是面临的最大问题还是成本太高。

目前镁合金在汽车上的运用还相当有限, 急需开发和推广。这一点对我国特别重要, 因为我国的镁资源非常丰富, 储量占世界首位。但是国内用量很少, 尤其汽车行业用量极少, 因此前景非常广阔 。

3.高强度钢

在汽车轻量化材料中, 高强度钢板价格低 ,具有优越的经济性;利用现有汽车生产线, 可以节约设备投资;钢板机械性能优越 。采用高强度钢板在等强度设计条件下可以减少板厚 , 但是车身零件选定钢板厚度大都以元件刚度为基准, 因此实际板厚减少率不一定能达到钢板强度的增加率, 不可能大幅度地减轻车重。

高强度钢板在汽车上应用的目的主要有3点:增加构件的变形抗力 ,提高能量吸收能力和扩大弹性应变区 。

由于运用高强度钢板的经济性和相对容易性 ,预计今后高强度钢板在汽车上的运用将大幅度增加 。现在各国都在加速高强度钢和超高强度钢在汽车车身、底盘、悬架、转向等零部件上的运用。

4.工程塑料和复合材料

塑料是由非金属为主的有机物组成的, 具有密度小、成型性好 、耐腐蚀、防振、隔音隔热等性能 ,同时又具有金属钢板不具备的外观色泽和触感 。塑料的机械性能随温度和时间而变化 。近年来 ,塑料在汽车上的运用越来越广泛 , 到 2001年已达到平均每辆337kg,占车重的22. 7%。目前 , 塑料大都使用在汽车的内外饰件上, 如仪表板 、侧围内衬板 、车门防撞条 、扶手、车窗 、散热器罩、挡泥板、车门外板、行李舱盖 、扰流板 、座椅支架等 , 推动汽车饰件向软饰化 、高档化 、舒适化方向发展 。塑料在汽车功能件的运用也越来越多, 例如发电机及其相关系统 , 冷却系统等。塑料也在向制作车身覆盖件方向发展 。

复合材料即纤维增强塑料 (FRP), 是一种增强纤维和塑料复合而成的材料。常用的 FRP是玻璃纤维和热固性树脂的复合材料 。增强用的纤维除玻璃外 ,还有高级的碳纤维、合成纤维。基体树脂根据使用要求可选用环氧树脂 、酚醛树脂、不饱和聚酯等。复合材料作为汽车材料具有很多优点 :密度小 、设计灵活美观、易设计成整体结构 、耐腐蚀、隔热隔电 、耐冲击、抗振等 。但是也存在生产效率偏低、可靠性差、耐热耐燃性差 、不能无损探伤等缺点 。目前复合材料在汽车上运用的比例还很低 ,范围还很小, 随着生产工艺和性能的不断提高, 应用前景广阔。

5.其他轻量化材料

精细陶瓷是继金属、塑料之后发展起来的第3大类材料。其发展史只有20年左右 ,但具有优良的力学性能 (高温强度、高硬度 、耐腐蚀、耐磨损等 )和化学性能 (耐热冲击、耐氧化、蠕变等)。作为轻量化材料用于汽车零件 , 不仅直接起到轻量化的作用 ,更因其优良的耐热性 、耐腐蚀性和耐磨性 ,用于汽车发动机燃烧室及热交换器等零件 ,使功率提高 ,油耗大大下降 ,从节能角度看则间接地起到轻量化效果。

蜂窝夹层材料是早已在飞机上采用的材料, 其最大特点是刚性高 、比强度高 、密度低。目前应用在汽车上的实例还不多 , 但应用研究在不断前进 ,将来会较多地得到运用 。

四、结语

随着轻量化材料技术 ,包括生产工艺、装配 、 连接 、材料性能等的不断发展和成熟 , 针对不同轻质材料的不同性能 , 进行多材料混合结构设计 ,即同一部件的组成零件可由不同材料制造 , 以实现所用的材料与零件功能达成最佳组合 , 已经成为未来汽车设计发展的方向。目前汽车轻量化技术还处于很不成熟的阶段 , 未来将有很大发展前景 。

作者:鞠晓峰 陈昌明 吴宪 来源:上海汽车

福利:做任何事情,都有方法。比如汽车行业如何最短时间内获取高薪,其实,是一件很容易的事情,结合汽车行业十多年工作经历,我做了一次系统全面总结无偿分享大家,文章共计十篇。帮助更多的网友在汽车行业快速发展。同时,我业余时间整理一套免费经典的CATIA视频教程, 汽车设计领域必备软件工具,大家有需要的,可以给我留言,请加微信qifei1799。提“启飞”就可以获取下载链接:汽车行业快速突破月薪过万绝密分享和catia视频精品一套。明确方向,精准学习,为以后在汽车行业职场做好铺垫。

CONTATC

![]() 重庆市渝中区中华路1号LG层LG13号81#

重庆市渝中区中华路1号LG层LG13号81#

![]() 15923339397

15923339397

![]() 2248511017

2248511017

![]() qifei1899

qifei1899

微信二维码

微信二维码

Copyright © 2002-2018 重庆启飞汽车设计有限公司版权所有渝ICP备18000729号 电话:15923339397