启飞汽车

启飞汽车设计汽车设计— 国内专业产品设计培训基地!咨询热线:+86-15923339397

为中小型企业汽车研发和制造提供解决方案

专业承接整车设计开发项目

为各大主机厂,高校提供专业专项培训

为设计爱好者、毕业生提供专业系统培训

2018-11-1485作者:启飞汽车设计

摘要

约90%的汽车内外饰塑料零件是通过塑料模具生产的,汽车工业的快速发展促使塑料模具技术向高效生产、环保制造、高品质外观、以塑代钢等方向发展,如低压一体注塑模具、注塑后压模具、搪塑模具、发泡模具、快速模具等。

一、概述

塑料模具是塑料零件制造的支撑工艺装备 ,主要包括注射成型、挤出、吹塑、吸附、发泡、压注、搪塑等模具类型。其 中注射成型模具是应用最为广泛的塑料模具。塑料模具广泛应 用于家电、汽车、列车、航空航天、军工等领域的塑料零件的生产。 国内中低端的塑料模具技术基本成熟 ,而高技术含量的大型、精密、复杂、长寿命塑料模具不能满足市场需求。未来20 年 , 塑料模具技术将围绕通过模具技术提升塑料制品制造业水平 , 带动模具的上下游产业的发展为中心开展研究开发 ,主要体现在高效生产、环保制造、高品质外观三个方向。预计到 2030 年 , 我国塑料模具技术将达到国际先进水平 ,部分领先。

二、未来市场需求及产品

2010年 ,我国人均塑料消费量约为 46 kg,仅为发达国家的 l/3,存在较大的差距。塑料制品的快速发展将带动塑料模具市 场的快速增长。 约 90% 的汽车内外饰塑料零件是通过塑料模具生产的 ,汽车工业的快速发展促使塑料模具技术向高效生产、环保制造、 高品质外观、以塑代钢等方向发展 ,如低压一体注塑模具、注 塑后压模具、搪塑模具、发泡模具、快速模具等。约 70% 的家电产品零件是通过塑料模具生产的 ,高端家电产品的制造需要体现高效生产、环保制造、高品质外观等方向的新型塑料模具技术 ,如大型多色注塑模具、免喷涂高光模具、高精超薄、超厚制品塑料模具等。其他行业 ,如电子产品、医疗器械等也需要高精度、高效率、环保制造的新型塑料模具技术。

1.高效生产的塑料模具技术

1.1现状

汽车、电子、电器、包装品行业塑料的应用日益广泛 ,批量生产的零部件规模往往达到千万级 ,甚至亿的数量级 ,因此要求高的生产效率 ,以缩短生产周期 ,降低生产成本。但制件成形必须经历合模、注射、保压、冷却、开模制造流程才可达到质量要求 ,所以高效模具技术成为提高塑料制件生产效率的重要选择。国外发达国家已开发出多种高效模具并用于生产 , 如一模多腔、叠层模具、高冷速模具等。我国在高效模具研发方面掌握核心技术的企业为数不多 ,效率和稳定性与国外差距 较大。

1.2挑战

结构设计、高性能模具材料以及模具使用稳定性是高效模具研发中需突破的关键技术。

1.3目标

l)叠层模具技术 :预计到 2020 年,叠层模具技术研发成熟, 上下游产业配套到位 ,预计到 2030 年 ,达到世界先进水平 ,完成行业内产业化推广。

2)高导热性模具技术 :目前国内领头企业已经开始进行铝 合金、铜合金、金属烧结材料等应用试验。预计到 2020 年 ,基本实现新型导热材料国产化 ,模具设计技术基本成熟。预计到 2030 年 ,达到世界先进水平。

3)快速模具技术 :预计到 2020 年 ,国内将研发出降低快速模具成本的新型技术 ,对于汽车原型件、医疗器械等量少而 高附加值的产品 ,可以应用该技术进行小批量生产。预计到 2030 年 ,达到世界先进水平 ,实现该技术在塑料产品研发制造领域的广泛应用。

2.环保制造模具技术

2.1现状

低污染、节能节材是塑料加工技术发展方向 ,其中模具技术是实现这一目标的关键因素。我国在塑料制品环保制造模具技术研发和稳定性方面与国外差距较大 ,许多这类模具仍需进口。

2.2挑战

新型高光模具技术方面 ,国内普通高光模具技术已基本成熟 ,但还存在寿命低、制品表面

硬度低等问题。在 IMD/IML 技术方面 ,复杂、深腔的制品的技术还不掌握 ,膜片的印刷国内无法自给 ,模具生产自动化水平低。在低压一体注塑模具技术方面 ,需解决模具自动化生产水平低 ,模具上下游产业配套不 完善 ,产品设计水平低等问题。

2.3目标

预计到 2020 年 ,我国电磁加热、红外加热等新型加热方式的高光模具技术基本成熟。预计到 2030 年 ,新型加热方式的高光模具达到当时的世界先进水平。预计到 2020 年 ,掌握复杂形状 IMD/IML 技术 ,预计到 2030 年 ,IMD/IML 技术达到当时的 世界先进水平 ,模具实现自动化生产。 预计到 2020 年 ,低压一体注塑模具技术将在汽车内饰件产品中广泛应用 ,模具上下游产业配套到位。预计到 2030 年 ,低压注塑产品设计技术基本成熟 ,模具达到当时的世界先进水平。

3.高品质外观的塑料模具技术

3.1现状

汽车内饰、车灯和大小家电、自动化办公设备、日用品等 产品外覆盖件既要求有美的视觉外观 ,又必须满足与人体接触中良好的手感和安全性 ,这就要求开发新的模具技术 ,实现制件的无飞边、少接缝、手感好、安全性高、视觉美观。我国在 高品质外观的塑料模具技术研发方面与国外差距较大 ,许多这类模具仍需进口。

3.2挑战

目前大型、复杂形状制品的多色注塑模具技术在国内尚未成熟 ,突出问题表现在大型多色设备国内无法自制 ,产品设计水平低。国内刚开始进行注塑后压模具技术的研发 ,还不具备应用条件。国内尚未掌握搪塑发泡模具技术 ,关键问题是大型电铸造镍壳技术被欧美强国垄断。

3.3目标

预计到 2020 年 ,我国将掌握大型、复杂多色注塑模具、注塑后压模具和汽车搪塑发泡模具的核心技术。预计到 2030 年 , 达到当时的世界先进水平 ,能够满足高品质外观塑料制品的研发生产需求。

三、塑料模具实例 :汽车大灯注射模具设计(ABS)

塑件质量和体积较大 ,壁较厚 ,侧壁及盒体的内外均有较 多孔或凸台。

1.塑件成型工艺分析

型腔数目的确定 :由于该塑件的外形尺寸及质量都较大 ,所以一次所需塑料熔体注射量较大 ,且四个方向均需要借助侧滑块成型侧壁的凸起或侧孔 ,为了使模具与注射机相匹配以提高生产率和经济性 ,以保证塑件精度 ,所以初步选定为一模一腔。

2.分型面的设计

根据塑件的结构形式、尺寸精度、浇注系统形式、推出方式、 排气方式以及制造工艺等多种因素 ,为保证塑件质量 ,且便于塑件脱模和简化模具结构 ,选定塑件分型面如图 ,为垂直于开模方向、 平面形式的单分型面。选择此分型面可以减少对塑件外观的影响 , 同时有利于设计排气和冷却系统以及成型嵌件的安装 ,并且可以使 塑件在开模后留在动模 ,利用注射机锁模机构中的顶出装置带动塑件脱模机构来实现脱模 ,简化了模具结构。

3.浇口形式的确定

由于该塑件的外形尺寸及质量都较大 ,壁较厚 ,盒体较深 , 所以一次所需塑料熔体注射量较大 ,且四个方向均需要借助侧 滑块成型侧壁的凸起或侧孔 ,本套模具采用一模一腔的形式 , 考虑到塑件尺寸较大 ,若要使之易于充型 ,则应选择直浇口 , 由主流道直接进料 ,故熔体压力损失小 ,成型容易 。

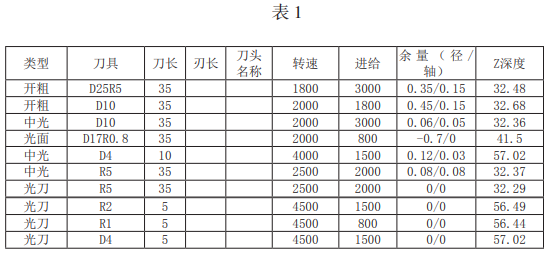

4.加工程序单

加工程序单见表 1。

三、结束语

在建筑物自动消防系统中 ,尤其是在一些超高层建筑物的 自动消防系统中 ,火灾报警和消防联动控制的联合的作用尤为重要。因此 ,只有科学合理的对该系统进行设计 ,并采用合适的手段对控制方式进行合理的设置 ,方可在火灾灾情出现时得到发挥 ,起到更好的预防处理作用。

电流为尖峰状 ,其中含有大量的奇次谐波 ,且与输入电压不同相 , 此时电源对电网造成严重的谐波污染 ,且电源的功率因数很低。而采用单周期控制技术 ,迫使输入电流跟随输入电压变化 ,使二者均为正弦波 ,且二者同相位 ,输入电流中含有的谐波大多为幅值较小的高次谐波 ,低次谐波的含量很少 ,大大减少了电源对电网的谐波污染 ,电源的功率因数可以达到 0.99 以上 ,提高了电能的利用率。

四、结论

基于单周期控制技术 ,对 BOOST 型 APFC 电路的关键参数进行了设计 ,并使用 MATLAB/SIMULINK 完成了电路的仿真实验。实 验结果表明 ,采用单周期控制的有源功率因数校正技术 ,可以有效的将开关电源中输入电流的波形校正为与输入电压同相的正弦波 , 大大减少了电源对电网的谐波污染 ,提高了系统的功率因数。电路 具有响应快、控制效果好、容易实现等优点 ,具备很强的实用性。

作者:张丽 喻涛 来源:硅谷

福利:做任何事情,都有方法。比如汽车行业如何最短时间内获取高薪,其实,是一件很容易的事情,结合汽车行业十多年工作经历,我做了一次系统全面总结无偿分享大家,文章共计十篇。帮助更多的网友在汽车行业快速发展。同时,我业余时间整理一套免费经典的CATIA视频教程, 汽车设计领域必备软件工具,大家有需要的,可以给我留言,请加微信qifei1799。提“启飞”就可以获取下载链接:汽车行业快速突破月薪过万绝密分享和catia视频精品一套。明确方向,精准学习,为以后在汽车行业职场做好铺垫。

CONTATC

![]() 重庆市渝中区中华路1号LG层LG13号81#

重庆市渝中区中华路1号LG层LG13号81#

![]() 15923339397

15923339397

![]() 2248511017

2248511017

![]() qifei1899

qifei1899

微信二维码

微信二维码

Copyright © 2002-2018 重庆启飞汽车设计有限公司版权所有渝ICP备18000729号 电话:15923339397