启飞汽车

启飞汽车设计汽车设计— 国内专业产品设计培训基地!咨询热线:+86-15923339397

为中小型企业汽车研发和制造提供解决方案

专业承接整车设计开发项目

为各大主机厂,高校提供专业专项培训

为设计爱好者、毕业生提供专业系统培训

2018-10-20188作者:启飞汽车设计

摘要

分析了某全新乘用车以某一特定车速通过铁轨时, 产生较大冲击异响的原因。分析过程中结合该车的具体结构和连接技术, 分析了相关零部件连接处的受力情况, 给出了相应的解决方案, 相关设计方案经过实车验证, 异响得到了消除。

所谓异响, 就是正常工作情况下产生的非正常声响。汽车常见的异响一般有车身异响、发动机舱异响、变速箱异响、底盘异响 (制动器异响、车轮异响、传动异响、悬架异响、制动异响、转向异响) 等各类异响。产生异响的原因很多, 主要由零部件相关干涉、不合理的间隙设计、不可靠的连接、连接松动、运动零部件磨损等因素导致, 对于采用承载式车身的现代乘用车来说, 车身刚度不足也是车身相关零部件产生异响的重要原因。

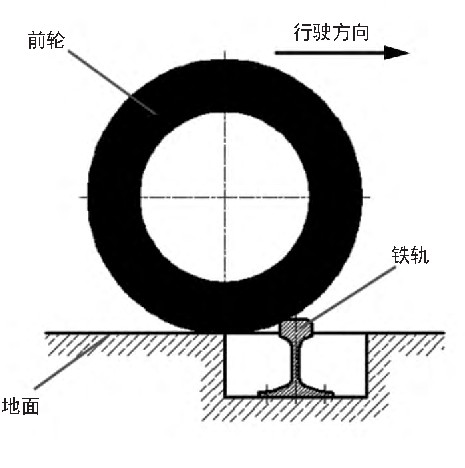

作为一台可移动的机器, 因材料疲劳寿命的影响, 使用一定时间的汽车行驶中出现一些异响在所难免。但对于一辆全新的汽车, 刚开始使用即出现了冲击异响则是客户无法接受的重大故障。某前驱乘用车刚上市时, 使用过程中发现当车辆前轮以超过40 km/h的速度通过铁轨时 (铁轨突出地面约30 mm) , 如图1所示, 车身底部会传来清脆的金属碰撞异响。

图1 车辆通过铁轨时示意图

本文主要针对这一问题, 结合该车的构造, 全面分析了产生异响的可能原因以及涉及的零部件, 并逐一验证, 最终确认异响是因车辆过坎时, 前副车架后安装点发生位移与安装螺栓发生碰撞从而导致了异响的出现。通过对连接处的车身结构、螺纹连接副等进行受力分析, 给出了实际的解决方案

一、异响产生原因分析

1.异响原因排查和确认

通过对整个动力总成和底盘相关零部件进行排查, 可能产生异响的地方主要有:

1)发动机左悬置与左悬置支架间隙较小处;

2)发动机后悬置与后悬置支架间隙较小处;

3)排气管与车身中通道最小间隙处;

4)前减振器与转向节连接处;

5)下控制臂与副车架连接处;

6)副车架与车身连接处;

7)前滑柱总成与车身安装处;

8)减振器活塞与内筒的接触面。

通过反复试验, 最终确定为副车架与车身连接处, 副车架与车身之间产生相对移动导致异响, 具体如图2所示。

图2 副车架发生相对位移的刮痕

2.异响机理分析

前轮受到的水平冲击力, 通过轮毂、转向节、前下控制臂传递到前副车架, 但前副车架与车身的螺纹连接产生的摩擦力却无法抵抗这个冲击力, 导致副车架在瞬间发生了较大的相对位移, 使得副车架后安装孔内壁与安装螺栓产生了碰撞, 发出了金属碰撞的异响。

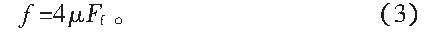

装配使用的螺栓为六角头法兰面螺栓, 编号为Q18414140螺栓, 紧固转矩为180 N·m。

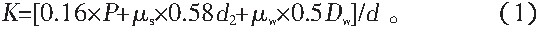

式中:螺距P为1.5;摩擦因数μs和μw均选0.2;按标准件手册数据, 可计算出d2=13.03, Dw=21.5, 最终计算出转矩系数K=0.28。

根据弹性区域内紧固转矩与预紧力的关系

计算得到的预紧力为Ff=45 918.4 N, 副车架安装面 (硬钢) 与车身下底板 (镀锌钢板) 之间的摩擦因数取μ=0.5, 计算4个安装点可产生的摩擦力公式为

由式 (3) 可得4个安装点的摩擦力为f=91 836.8 N。其中式 (1) 与式 (2) 均出自《QC/T 518-2013汽车用螺纹紧固件紧固转矩》。

假定车辆各部件之间均为刚性连接, 汽车过坎瞬间可产生最大4g的冲击减速度, 该车整备质量为1265 kg, 加上驾驶员的质量70 kg, 实际载荷1335 kg, 可产生的冲击力为F=ma=1335×4×9.8=52 332 N。

由此可知, F远小于f, 即理论上副车架与车身连接处的摩擦力足以抵抗车辆过坎时产生的冲击力。但实际冲击发生时, 副车架相对车身发生了明显的位移, 即表明副车架与车身连接处实际的摩擦力f小于冲击力F, 在冲击力F一定的情况下, 说明摩擦力f未达到理论设计值。在多次复查更换全新的螺栓并拧紧到设定的180 N·m转矩, 问题依然存在, 由此可排除装配问题导致的异响产生。由式 (3) 可知, 我们可以从安装面的实际摩擦因数和螺栓实际产生的预紧力两个方面进行分析。

3.异响处零部件结构分析

副车架的装配是采用M14六角法兰面螺栓穿过副车架金属套管 (壁厚3 mm) 与车身钣金上焊接的M14六角焊接螺母相连, 具体结构如图3所示。

图3 副车架与车身的连接结构

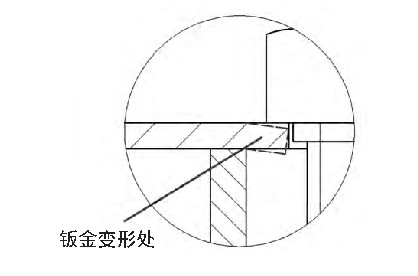

图4 钣金弹性变形

当螺栓拧紧时, 因六角焊接螺母的最大接触面, 小于副车架金属套管支撑的范围, 结构强度不足。对新车来说, 这样的情况将导致车身钣金在套管内侧上方的环形支撑面产生弹性变形, 如图4所示, 使得设定力矩产生的实际预紧力小于理论预紧力。随着车辆的使用, 弹性变形区域在持续预紧力的作用下, 将产生塑性变形, 从而使得螺栓松动, 不仅会使得异响加重, 甚至会导致螺栓损坏或脱落, 带来严重的安全风险。

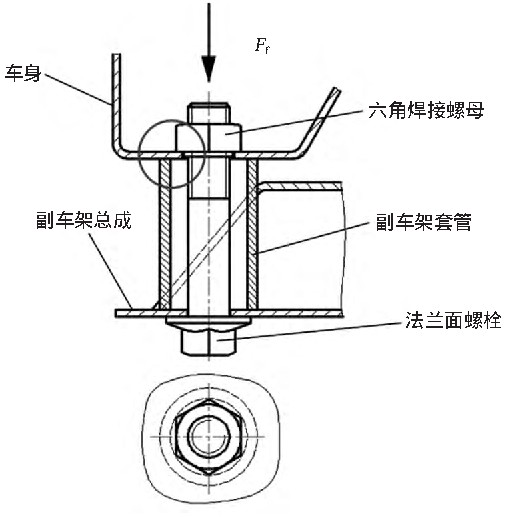

二、解决方案

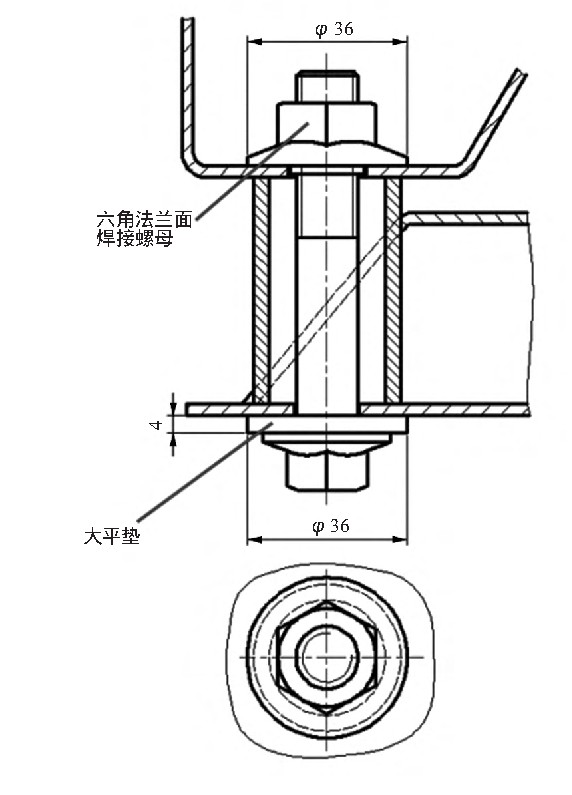

考虑到与副车架相连的车身已经CAE分析, 各向动刚度已满足设计目标。在尽量不修改副车架和底盘结构设计的前提下, 对螺纹连接的紧固件进行重新设计。将原六角焊接螺母改为法兰面直径为36 mm的非标六角法兰面螺母, 并增加外直径为36 mm厚4 mm大平垫圈, 以加大两螺纹连接部件的接触面积, 减少钣金变形, 提高预紧力。

图5 副车架与车身的新连接结构

三、结语

本文主要解决了螺纹连接所产生的底盘异响问题, 实际上, 底盘异响还与车身和副车架产品质量紧密相关, 比如与副车架相连的车身安装位置平面度和位置度、副车架自身安装点的平面度和位置度等。因此, 在零部件总装的螺纹连接设计过程中, 不仅要尽量提高产品的尺寸位置公差, 还可以通过增加连接面的粗糙度来增加连接副的摩擦力, 从而减少各类异响的发生。

作者:罗涌泉 来源:机械工程师

福利:做任何事情,都有方法。比如汽车行业如何最短时间内获取高薪,其实,是一件很容易的事情,结合汽车行业十多年工作经历,我做了一次系统全面总结无偿分享大家,文章共计十篇。帮助更多的网友在汽车行业快速发展。同时,我业余时间整理一套免费经典的CATIA视频教程, 汽车设计领域必备软件工具,大家有需要的,可以给我留言,请加qq:1011852705,微信qifei1799。提“启飞”就可以获取下载链接:汽车行业快速突破月薪过万绝密分享和catia视频精品一套。明确方向,精准学习,为以后在汽车行业职场做好铺垫。

CONTATC

![]() 重庆市渝中区中华路1号LG层LG13号81#

重庆市渝中区中华路1号LG层LG13号81#

![]() 15923339397

15923339397

![]() 2248511017

2248511017

![]() qifei1899

qifei1899

微信二维码

微信二维码

Copyright © 2002-2018 重庆启飞汽车设计有限公司版权所有渝ICP备18000729号 电话:15923339397