启飞汽车

启飞汽车设计汽车设计— 国内专业产品设计培训基地!咨询热线:+86-15923339397

为中小型企业汽车研发和制造提供解决方案

专业承接整车设计开发项目

为各大主机厂,高校提供专业专项培训

为设计爱好者、毕业生提供专业系统培训

2018-03-15181作者:启飞汽车设计

4.4 孔的设计

4.4.1 孔的模塑成型

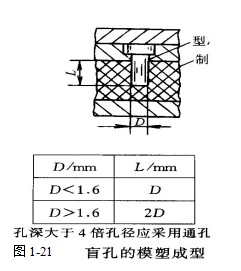

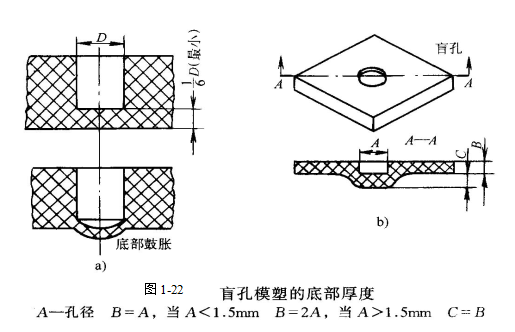

1、盲孔成型(型芯一端固定,参见图

1-21、图1-22)。

图中,D——孔径、L——孔深

注射、传递模塑 D≤1.5mm,L=D; D>1.5mm,L=(2~4)D

压缩模塑 L=(2~2.5)D。

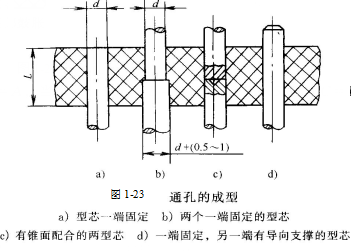

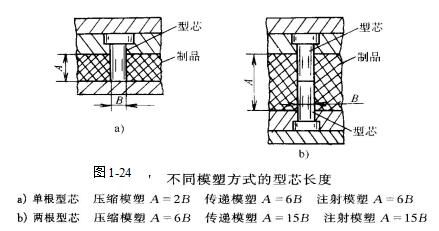

2、通孔的成型

(图1-23~图1-26)。

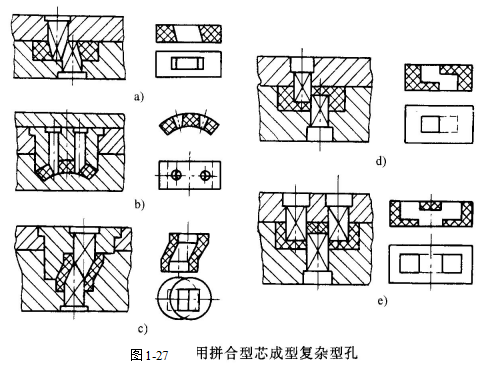

3、复杂型孔的成型(图1-27)

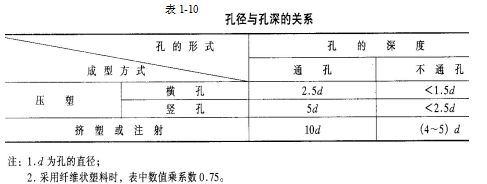

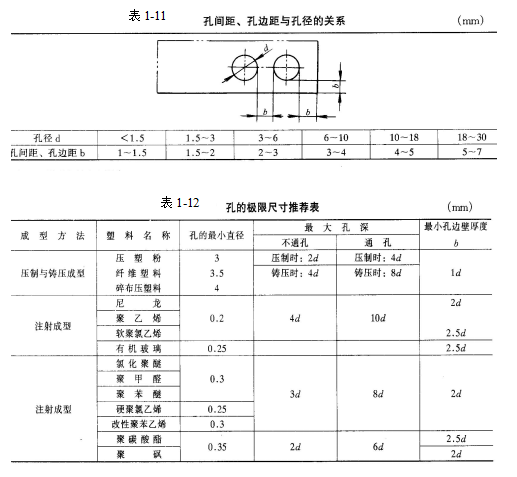

4、孔的成型尺寸参数(表1-10~表1-12)

4.4.2 孔的设计要点

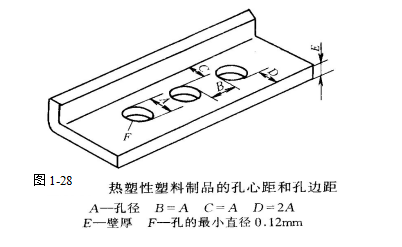

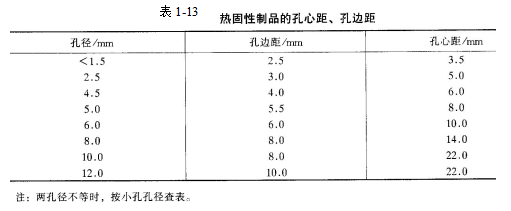

(1) 孔与孔的中心距应大于孔径(两者中的小孔)的2倍,孔中心至边缘的距离为孔径的3倍。热塑性和热固性塑料制品的孔心距、孔边距还可参见图1-28和表1-13。

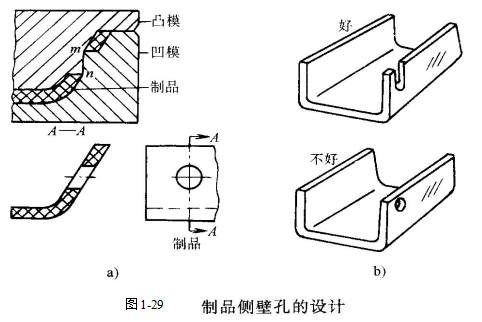

(2) 制品壁上的孔(即孔轴线与开模方向相垂直),为避免侧向抽芯,可用图1-29中的侧壁凹槽代替。但图中的m-n面的加工难度加大。

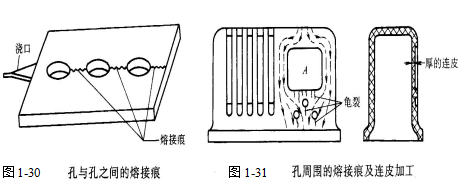

(3) 塑料熔体围绕型芯流动汇合而形成塑料制品孔时,会在孔的边缘熔体汇合处形成熔接痕(图1-30),熔接痕的存在削弱了制品的强度。解决的措施有:

1) 孔与孔之间应适当加大距离,以避免熔接痕的重合连接(图1-30)。

2) 型孔按盲孔设计,留有1/3壁厚的连皮,以便让熔体从型芯头上越过,使之不出现熔体汇合的熔接痕。最后钻(冲)掉孔的连皮(图1-31)。

3) 热塑性塑料和层压酚醛塑料的薄壁孔形件(如散热器窗),可用冲裁模冲压出型孔。

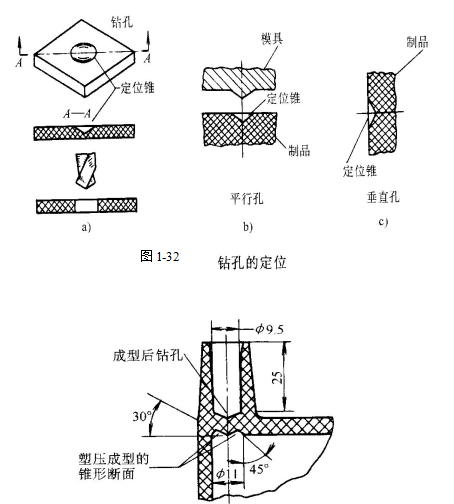

(4) 需要钻孔的制品,模塑孔时应做出钻头的定位或导向部分的形状(图1-32和图1-33)。

(5) 自攻螺纹孔、沉头螺钉孔的锥面孔,为防止孔表面破裂,锥面始端距表面应不小于0.5mm(图1-34)。

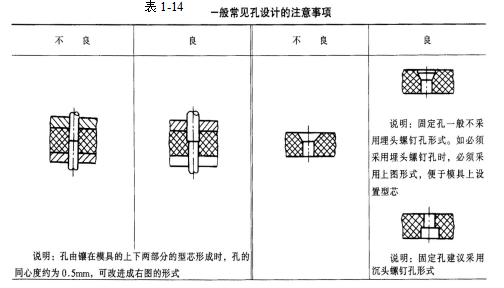

(6).表1-14中列出了常见孔的设计注意事项。

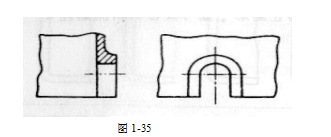

(7)孔周边的肉厚宜加强(尤其针对有装配性、受力的孔),切开的孔周边也宜加强。如图1-35。

4.5 塑料制品螺纹设计要点

(1) 为使螺纹牙尖充填饱满、便于脱模以及在使用中有较好的旋合性,模塑螺纹的螺距应≥0.75mm,螺纹配合长度≤12mm,超过时宜采用机械加工。

(2) 塑料螺纹与金属螺纹,或与异种塑料螺纹相配合时,螺牙会因收缩不均互相干涉,产生附加应力而影响联接性能。解决的办法有:

① 限制螺纹的配合长度,其值小于或等于1.5倍螺纹直径。

② 增大螺纹中径上的配合间隙,其值视螺纹直径而异,一般增大的量为0.1~0.4mm。

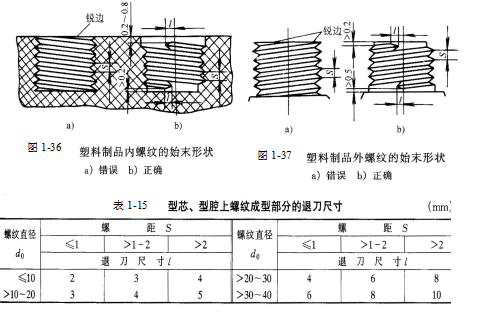

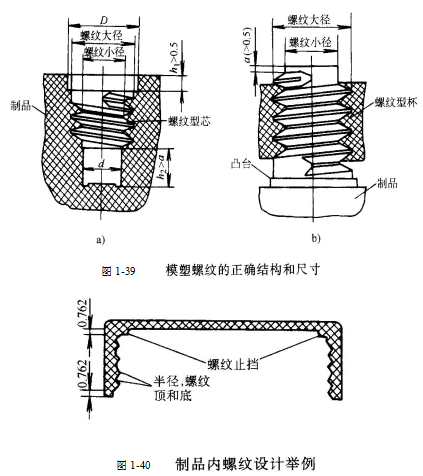

(3) 塑料螺纹的第一圈易碰坏或脱扣,应设置螺纹的退刀尺寸(参见图1-36、图1-37和表1-l5)。

(4) 为了便于脱模,螺纹的前后端都应有一段无螺纹的圆柱面(图1-38、图1-39),其长度为h1和h2,前端直径d小于螺纹小径,后端直径D大于螺纹的大径。图1-40为此种结构的应用举例。

(5) 同一制品上前后两段螺纹的螺距应相等,旋向相同,目的是便于脱模(见图1-41a)。若不相同,其中一段螺纹则应采用组合型芯成型(图1-41b)。

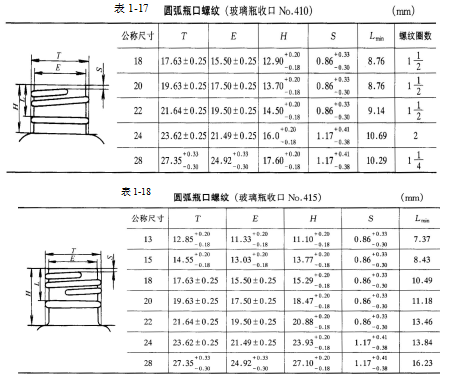

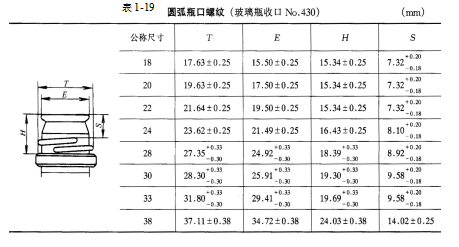

(6) 塑料制品瓶口螺纹的结构及尺寸见表1-16~表1-19。图1-42和图1-43为软质塑料所用的锯齿形螺纹。

4.6 塑料制品中的嵌件

塑料成型过程中所埋入的或成型后压入的螺栓、接线柱等金属或其它材质零件,统称为塑料制品中的嵌件。嵌件可增加制品的功能或对制品进行装饰。

嵌件的模塑使操作变繁,周期加长,生产率降低(带有自动装夹嵌件的机械手或自动线不在此列)。

4.6.1嵌件的结构形式

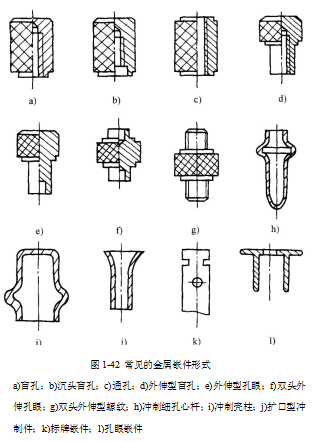

1、常见的金属嵌件(图1-42)

2. 嵌件可以根据需要自行设计,设计应遵循一些准则。

3、嵌件材料

铜、铝、钢、硬质异种塑件、陶瓷、玻璃等都可作为嵌件材料,其中,黄铜不生锈、耐腐蚀、易加工且价格适中,是嵌件的常用材料。

4.6.2嵌件在塑料制品中的固定

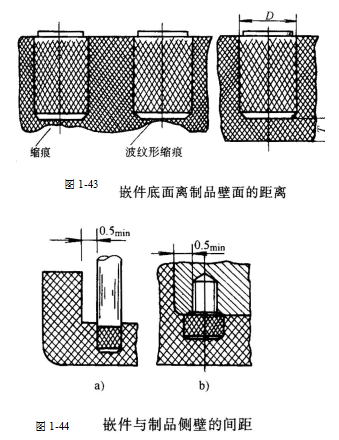

(1) 为避免制品底部过薄出现波纹形缩痕而影响外观及强度,应取嵌件底面距制品壁面的最小距离T >D/6(图1-43)。

(2) 嵌件与制品侧壁的间距不能过小,以保证模具有一定的强度(图1-44)。

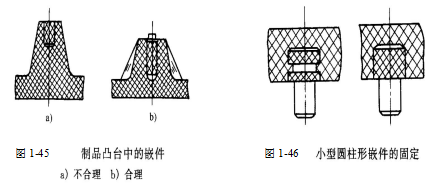

(3) 凸台中设置嵌件时,为保证嵌件结合稳定以及塑料基体的强度,嵌件应伸人到凸台的底部(需保证最小底厚),嵌件头部作成圆角(图1-45)。

(4) 小型圆柱形嵌件可用中间开槽或表面菱形滚花结构植于塑料基体之中(图1-46),滚花槽深1~2mm。

(5) 板、片状嵌件可用孔窗固定法固定,但薄形嵌件(厚度小于0.5mm)宜用切口或打弯的方法固定(图1-47)。

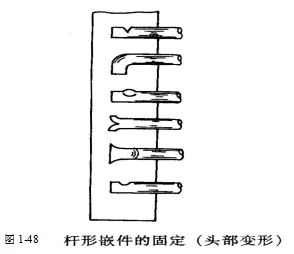

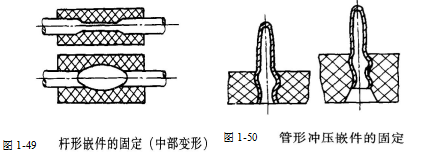

(6) 杆形嵌件可用将头部打扁、冲缺、压弯、劈叉等形式固定(图1-48),也可用将圆杆的中间部分压扁的方法固定(图1-49)。

(7) 管形冲压嵌件,可在冲压时加工出膨凸部分,用以增强紧固力(图1-50)。

4.6.3嵌件周围塑料的裂纹和联接强度

1、裂纹产生的原因

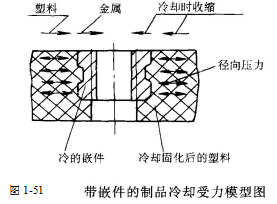

(1) 塑料收缩的内应力和自然老化(图1-51)。

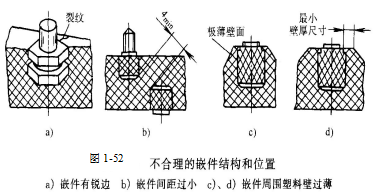

(2) 嵌件的结构和安放位置不合理(图1-52)。

4.6.4装配式嵌件(制品模塑后再装入嵌件)

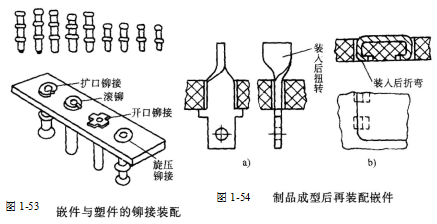

1 、饭金加工(装配)法,如铆接(图1-53)、折弯(图1-54)。

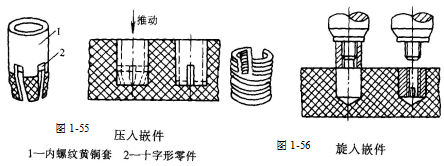

2、 用工具将嵌件压入或旋入制品中(图1-55、图1-56)。

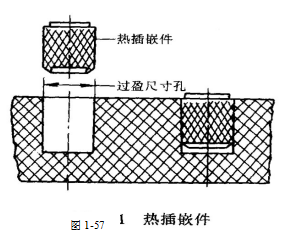

3、热插法。热固性塑料制品出模时,在热态下将嵌件插入,冷却后即牢固地结合在一起(图1-57)。塑料收缩量应在其弹性范围内,否则塑料会裂开。

4、 其它装配方法。①粘结:热固性塑料用环氧树脂粘结,热塑性塑料用溶剂类粘结剂粘结。②超声波装配:热塑性塑料软化后压人。

4.7 塑料制品的凸凹纹(滚花)

1、凸凹纹的作用:

(1) 增大接触面积,防止使用中的滑动。

(2) 装饰或掩盖制品的某些部位。

(3) 增加装配时的结合牢固性。

2、凸凹纹的设计要点:

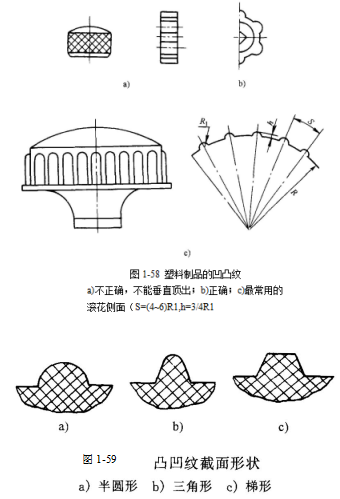

(1) 凸凹纹的条纹方向应与脱模方向一致,便于脱模(图1-58a、b)。

(2) 条纹的间距应尽可能大些,便于模具制造及制品脱模,一般为3mm,最小不小于1.5mm,参见图1-58c中的S值。凸凹纹的宽度(图中的R1)不应小于0.3~0.5mm,高度(h)不应超过其宽度(h=3/4R1)。

(3) 凸凹纹截面形状多为半圆形,少数采用平顶的梯形(图1-59)。

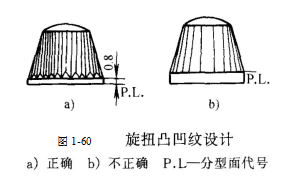

(4) 为了不削弱模具分型面的强度,以及便于修整制品飞边,设计凸凹纹时需要留出图1-60所示的0.8mm宽的平直部分。

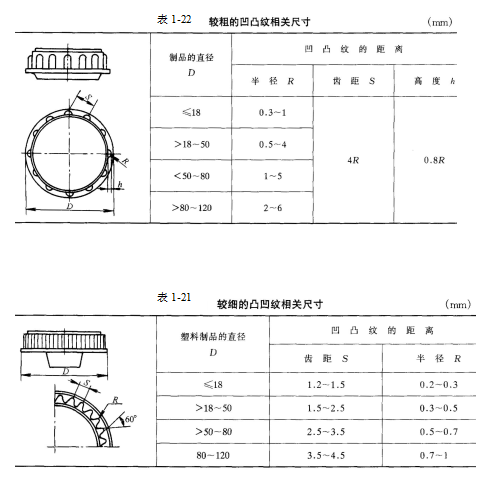

(5) 表1-21和表1-22是凸凹纹各部设计的推荐尺寸,供参考。

CONTATC

![]() 重庆市渝中区中华路1号LG层LG13号81#

重庆市渝中区中华路1号LG层LG13号81#

![]() 15923339397

15923339397

![]() 2248511017

2248511017

![]() qifei1899

qifei1899

微信二维码

微信二维码

Copyright © 2002-2018 重庆启飞汽车设计有限公司版权所有渝ICP备18000729号 电话:15923339397