启飞汽车

启飞汽车设计汽车设计— 国内专业产品设计培训基地!咨询热线:+86-15923339397

为中小型企业汽车研发和制造提供解决方案

专业承接整车设计开发项目

为各大主机厂,高校提供专业专项培训

为设计爱好者、毕业生提供专业系统培训

2019-04-19128作者:启飞汽车设计

摘要

随着人们生活水平不断提高,汽车已成为人们日常生活中不可缺少的一部分。因此对相关人员而言,必须要重视对汽车生产工艺的研究,确保能进一步满足人们需求。汽车车身模具尤其是覆盖件模具,是整个汽车车身开发的重要组成部分,其设计质量对整个汽车运行产生深远影响。由此可见,当前开展有关汽车车身冲压工艺与模具关键技术的研究具有实际意义。

一、冲压工艺研究

1.项目介绍

在本次研究中,以国内某自主品牌SUV汽车车身为项目,在开发协议中,明确提出了模具的寿命要达到50万次,这就对模具工艺提出了较高的技术要求。其中后背门具有内板具有尺寸大、形状复杂等问题,是典型的汽车覆盖件,因此是本文研究的重点。

2.冲压工艺分析

2.1冲压方向

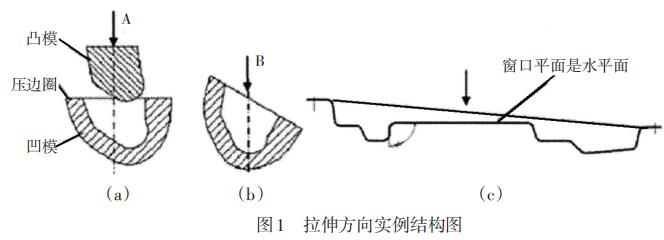

冲压方向主要解决了车身模具的拉伸方向问题,是整个生产工艺的基础。对于后背门内板而言,考虑到零件局部存在反成形,因为这种结构上经常出现死区问题(如图1所示)。根据图1的结构,当使用拉伸方向从A方向进入后,会发现凸模不能直接进入到凹模中,导致零部件方向的右下角出现死区;而在对拉伸方向顺时针旋转一个角度后,以B方向的角度进入时,就能有效的进入凹模,解决死角问题。因此,在确定冲压方向时,可以按照图1c的结果进行设计。同时,为了进一步确定冲压方向,在技术条件允许的情况下,可以将零件模型导入到 Autofrom 中,依靠该软件的几何造型功能,对冲压供给进行补充,并定义冲压方向。为了保证在冲压过程中,压力机滑块与冲压方向是一致的,在构建冲压坐标系中,可以将Z轴设定为冲压方向表示轴,达到处理负角目的。

福利:做任何事情,都有方法。比如汽车行业如何最短时间内获取高薪,其实,是一件很容易的事情,结合汽车行业十多年工作经历,我做了一次系统全面总结无偿分享大家,文章共计十篇。帮助更多的网友在汽车行业快速发展。同时,我业余时间整理一套免费经典的CATIA视频教程, 汽车设计领域必备软件工具,大家有需要的,可以给我留言,请加微信qifei1799。提“启飞”就可以获取下载链接:汽车行业快速突破月薪过万绝密分享和catia视频精品一套。明确方向,精准学习,为以后在汽车行业职场做好铺垫。

CONTATC

![]() 重庆市渝中区中华路1号LG层LG13号81#

重庆市渝中区中华路1号LG层LG13号81#

![]() 15923339397

15923339397

![]() 2248511017

2248511017

![]() qifei1899

qifei1899

微信二维码

微信二维码

Copyright © 2002-2018 重庆启飞汽车设计有限公司版权所有渝ICP备18000729号 电话:15923339397