启飞汽车

启飞汽车设计汽车设计— 国内专业产品设计培训基地!咨询热线:+86-15923339397

为中小型企业汽车研发和制造提供解决方案

专业承接整车设计开发项目

为各大主机厂,高校提供专业专项培训

为设计爱好者、毕业生提供专业系统培训

2019-03-12102作者:启飞汽车设计

摘要

主要介绍了车身冲压件试制的一般工艺过程及各工艺环节的关键技术。

样车试制一般发生在整车企业需要推出全新车型,或对原有车型进行改进或升级时。样车试制主要包括3 个环节: 车身试制、油漆及机加工和总装。车身试制又主要包括3 个环节: 车身冲压件试制、车身焊接工装开发和车身焊接。在车身设计数据锁定后,车身试制周期已经缩短至7 ~ 10周。其中车身冲压件试制周期已经缩短至4 ~ 6周,这和零件试制过程中的先进技术和工艺的运用密不可分。

一、车身冲压件试制工艺简介

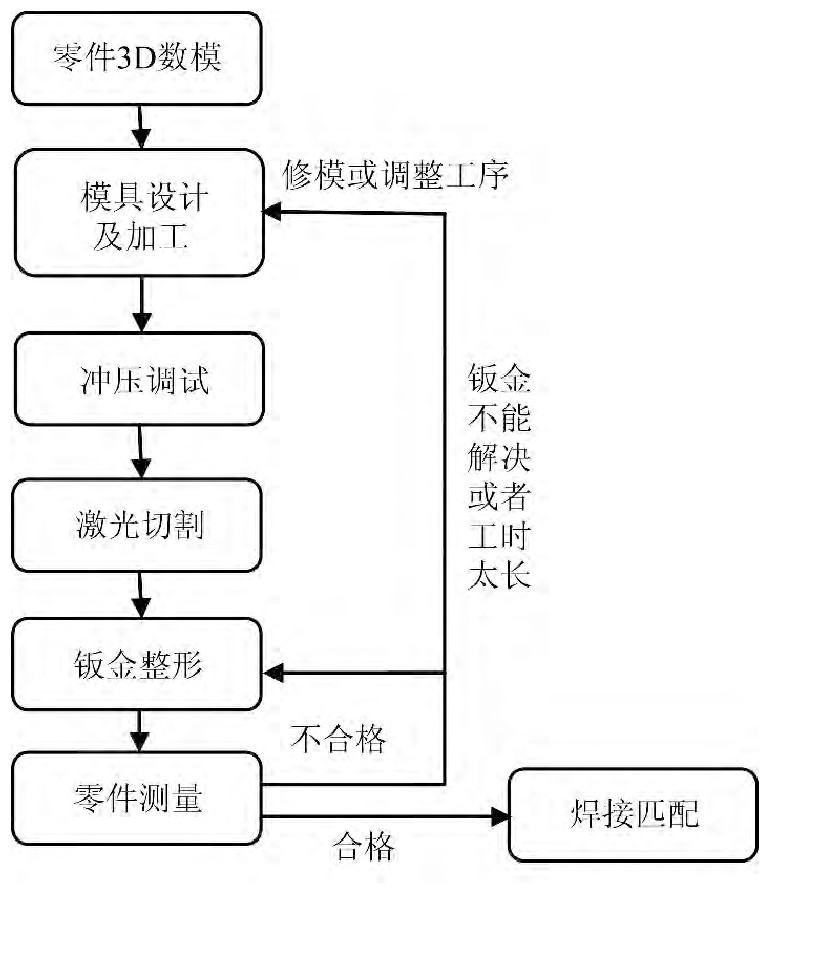

车身冲压件试制的特点有: 件数少,一般几件到几十件; 周期短,一般4 ~ 6 周; 质量要求高,要求质量接近量产零件质量,试制零件的定位基准点、关键产品特征点等关键测量点必须100% 合格,非关键面、孔、边合格率要达到80% 以上; 零件的主要目的是进行设计验证,即标定、碰撞等各方面的性能试验; 设计变更频繁,从初版TG0 数据发布到零件试制完成,可能会出现多次设计变更。基于试制零件的这些特点,试制工艺过程与正式生产工艺过程有很大不同,试制工艺设计时的根本原则是尽可能减少模具套数,一般一个零件只有一套拉延模具,尽量在拉延模具中将零件形状拉伸到位,所以拉延是关键。孔和边线以激光切割为主,个别零件局部带有负角和回弹区域,可考虑增加整形模具或手工整形。车身冲压件试制一般工艺过程如图1。

二、试制模具工艺

1.模具材料

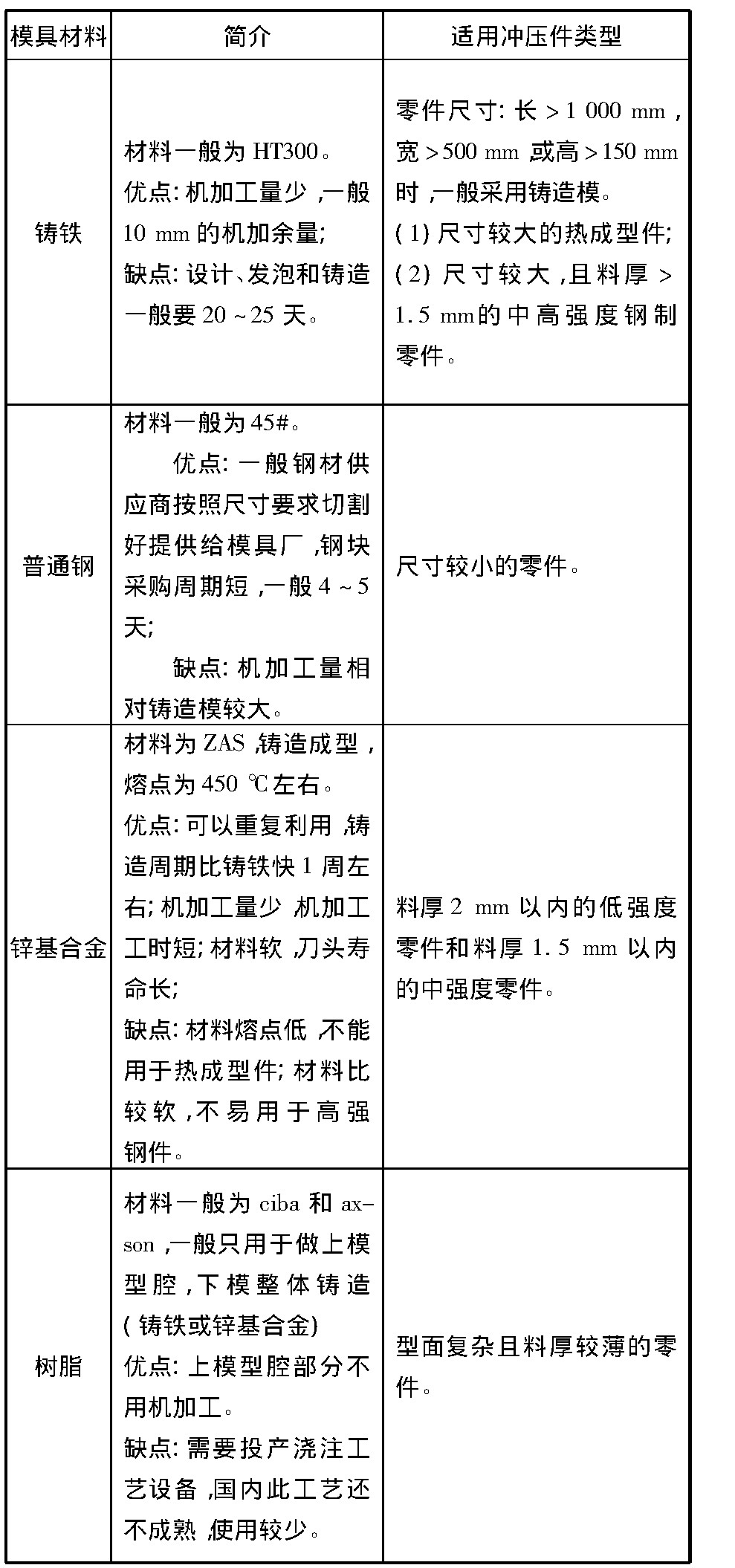

目前车身冲压件试制模具使用的材料主要有4 种: 铸铁、普通钢、锌基合金和数脂。模具材料的选择主要跟冲压件的尺寸、材料、厚度、件数和成型工艺有关。表1 比较了几种模具材料和试制冲压件特征的关系,从制造成本和周期两个角度综合考虑,总结出不同模具材料适合的类型。

表1 不同材料的车身试制模具对比

2.模具加工和调试

对于钢板模,一般对采购的现成钢块根据CAM数据直接进行数控加工,加工好凸凹模之后对模具进行冲压调试。

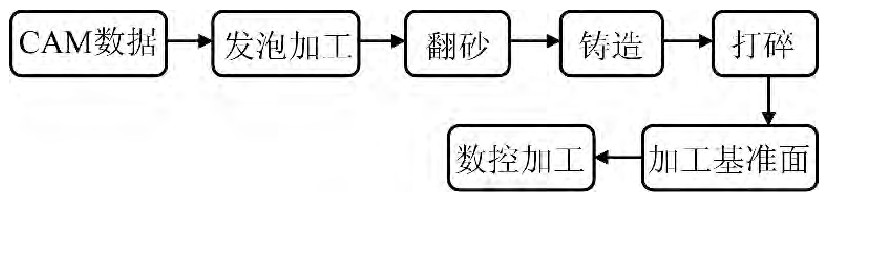

对于铸铁模和锌基合金模都属于铸造模,模具加工工艺过程见图2。

图1 车身冲压件试制工艺过程

图2铸造模加工工艺过程

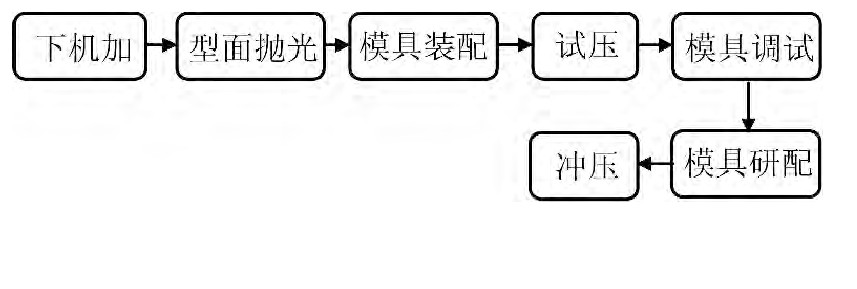

不管采用什么材料的模具,模具数控加工完成后,模具冲压调试过程基本一致,冲压调试流程如图3。

图3 模具冲压调试过程

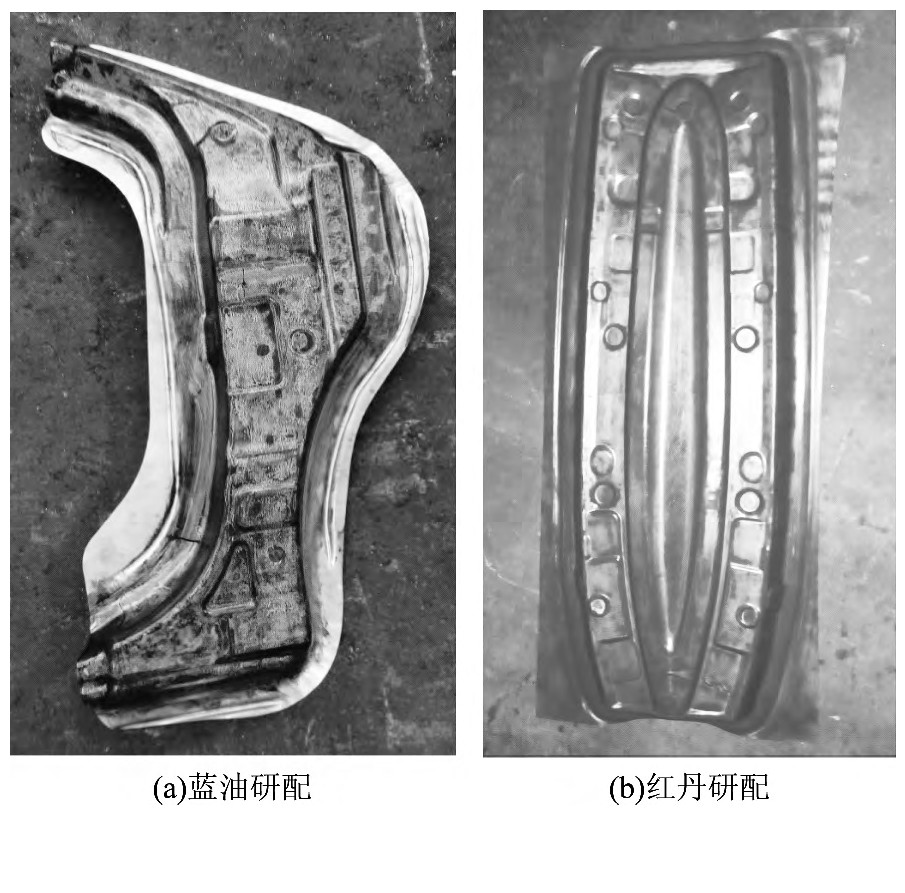

试制模具调试的目的是消除冲压件成形性问题,常见的问题有起皱、开裂、回弹和滑移线等表面质量问题。模具调试完成后,通过涂色法对模具进行研配,研配的主要目的是减小零件公差,提高零件合格率。涂色用涂料有两种: 蓝油和红丹,表面质量要求高冲压件,如外覆盖件等,优先选用蓝油; 一般对表面质量要求不高的冲压件,如内板类等,可以选用红丹。涂色法研配要求接触面积80% 以上。涂色法研配调试如图4 所示。

图4 涂色法研配调试

三、三维激光切割

由于车身冲压件的形状复杂多变,所以激光在进行修边或切孔时,切割头的轨迹必须是三维空间曲线,而且还要求激光光束的方向始终与切割曲面的法线方向一致,以保证切割质量。这就要求三维激光切割的设备具有很高的灵活性。目前使用的设备主要是五轴联动式三维激光切割机床。

1.切割夹具

三维激光切割的工艺具有特殊性,即激光头和加工工件之间没有力的接触作用,所以其夹具设计方法也不同于一般的工装夹具,夹具体的结构具有特殊性。对于小型的车身覆盖件,其夹具一般不需要夹紧装置,同时也避免了激光切割头和夹紧装置的碰撞。对于大型薄板件,可以在零件端部切割线之外用夹子夹住。切割夹具的定位表面大多是选择零件型面,夹具主要有两种: “火柴头”式夹具和“网格”式夹具。

1.1“火柴头”式夹具

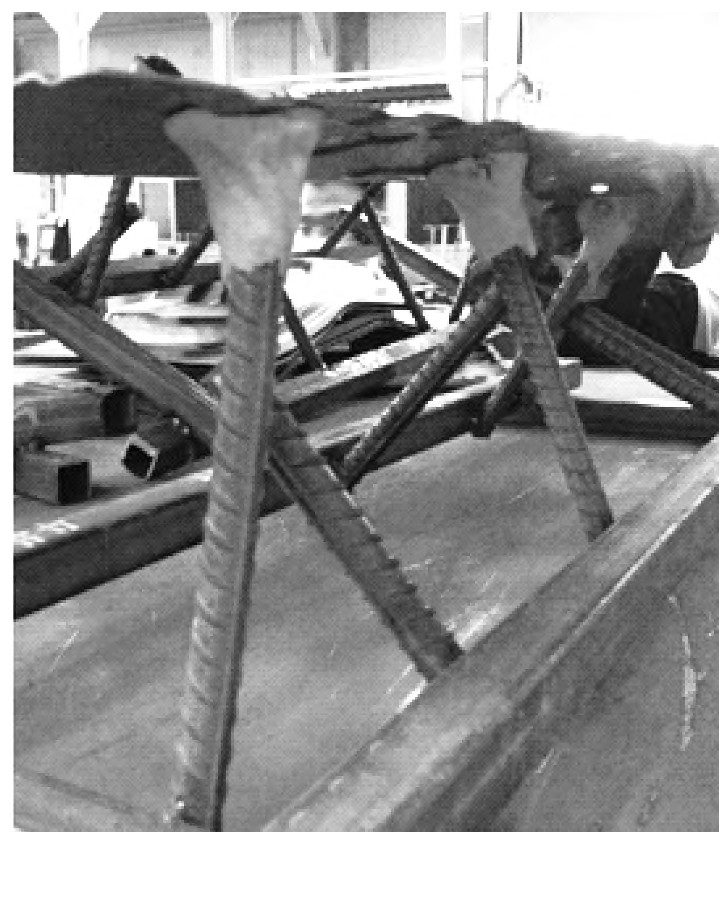

“火柴头”式夹具制作过程如下: (1) 根据零件型面制作简易支架,选好支撑点; (2) 将粘稠状树脂套在支撑点上,正向放零件,用手压紧,保证零件不能晃动; (3) 等待树脂常温下固化( 1 ~ 1. 5天) ,若时间紧迫,可用塑料薄膜包成一个小空间,用热风枪进行烘干。夹具如图5 所示。这种夹具制作过程简单、周期短、成本低,但因其不是在激光切割机床坐标系中涉及,在零件切割时找基准点时间较长,并且在切割大型薄板类的零件时,可能会因为无法夹紧而出现回弹等。

图5 “火柴头”式夹具

1.2“网格”式夹具

网格夹具体由底板和支撑板拼合组装而成,每一块支撑板的上表面必须与冲压件的定位型面紧密贴合。因此在进行网格夹具设计时,必须依据待切割工件3D数模进行设计,准确地从3D数模中提取型面的特征信息。二个相互垂直方向上的支撑板分别命名为Xl、X2、X3…Yl、Y2、Y3…,XY方向的支撑板上分别设计开槽,且开槽的宽度等于或略大于支撑板的厚度,XY两个方向的支撑板通过开槽装配在一起。同时,在开口向上的支撑板底部设计角钩,支撑板通过角钩和底板装配在一起。由于网格夹具的底板和支撑板均为二维平板,所以在设计好夹具后,可直接利用各板的轮廓图形生成其NC切割程序,将切割后的各板按设计图纸的位置进行装配,即可作为冲压件的夹具,如图6 所示。

图6 “网格”式夹具

2.数控编程

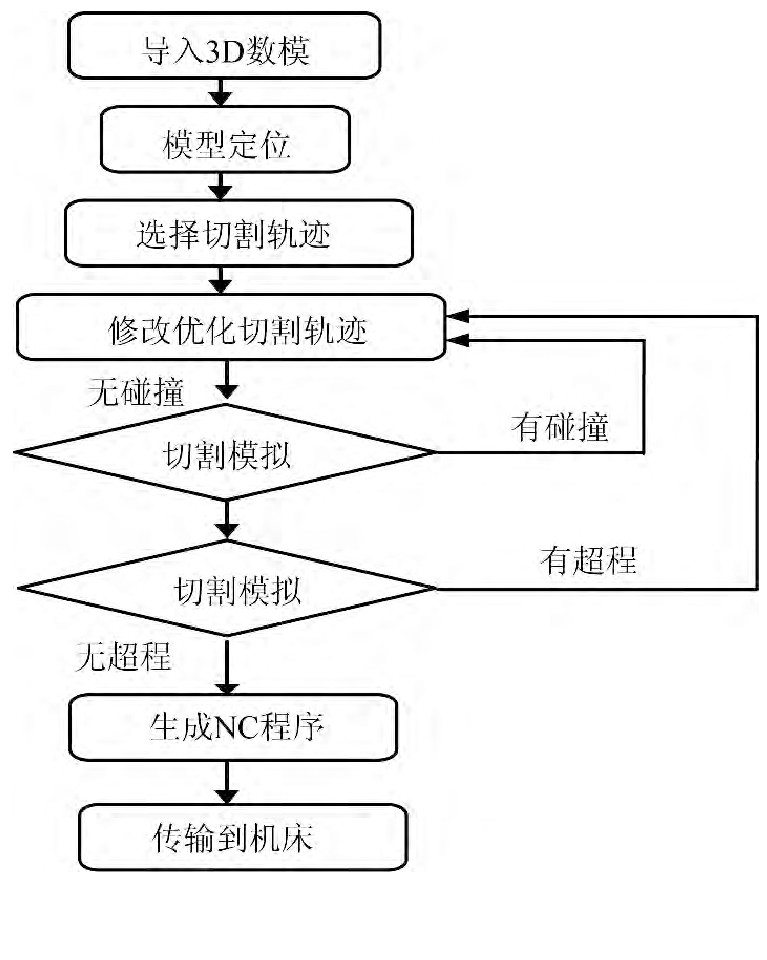

车身冲压件的切割质量不仅需要精密的切割设备,还需要合适的数控编程技术。三维激光切割的轨迹复杂,运算量大,导致程序长且编写困难,常用的编程方式为离线自动编程技术,自动编程流程见图7。在实际生产中,车身试制件在拉伸成形后存在不同程度的回弹变形,和零件3 D数模存在一定的误差,此外,激光切割过程中产生的热应力也会导致工件产生热变形,这都会对后续切割轨迹的位置产生很大影响。所以,工件定位时要尽可能减小定位误差,切割时一般遵循先孔后边、先小后大、先内后外的原则。对于特殊形状的产品,可以在非碰撞区域添加定位销或压钳来减小变形。对于变形比较大的产品,则需要在程序执行过程中找到变形量大的位置,根据实际变形量大小手动修改完善程序,这一过程需要反复进行。

四、车身冲压件质量控制

车身冲压件通过焊装后即成白车身,焊装是通过搭接和基准体系两个方面影响白车身精度,而冲压件主要以制件精度来影响白车身精度。在实际制造过程中,冲压件的尺寸形状不可避免的与设计数据出现偏差,在后序冲压件焊接过程中,这些偏差最终会对车身总成尺寸及形状精度产生很大的影响,成为制约车身质量的一个重要因素。对于某些冲压件的非主要尺寸的偏差,通过适当的调整夹具可以消除对焊接的影响。但是很多情况下,是不能通过调整夹具消除这些影响,即使这些制件可以装入夹具内并焊接,但是往往会造成白车身间隙、面差不合格等,所以控制车身试制件的质量是保证试制白车身的质量关键措施之一。目前控制车身试制件质量的方式有以下几种。

图7 离线自动编程的流程

(1)关键零件必须有检具,其它零件以模代检。关键零件包括: 前后纵梁、四门两盖、中央通道、A/B柱封板、车顶横梁、轮罩、侧围、翼子板等,有检具的零件在冲压调试过程即以检具为标准,检具上合格的零件才可以进行三坐标测量。无检具的零件通过观察零件与模具的贴合程度来判断零件的质量状态。

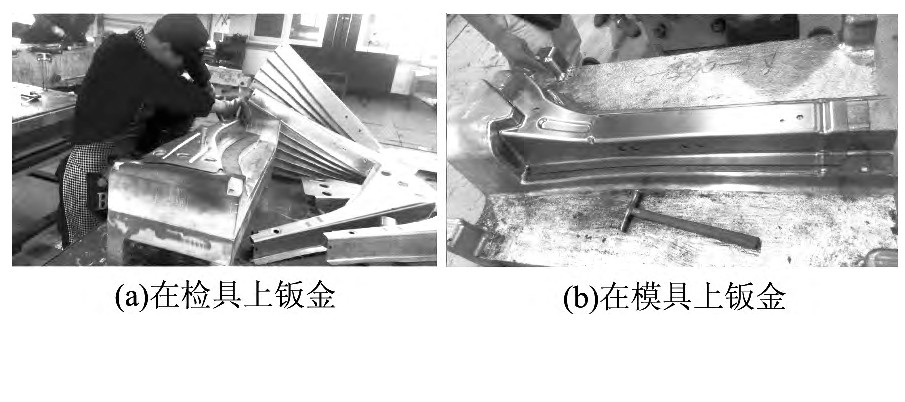

(2)钣金整形。对质量状态不好的零件进行钣金整形,有检具的零件放在检具上钣金,没有检具的零件放在模具上钣金,如图8 所示。

图8 钣金整形

(3)三坐标测量把关。目前三坐标测量方式主要有两种: 台式三坐标机测量和便携式三坐标测量,同一批次的试制件至少要随机抽取3 个零件进行三坐标检测,3 个零件都合格( 零件是否合格的判断标准是关键点100% 合格,总体合格率80% 以上) 才可以进行后续的车身焊接工艺。

五、结语

目前汽车市场竞争激烈,合资品牌和自主品牌交叉竞争,高中低档汽车全面开花,能否快速地推出有竞争力的新车型关系到整车企业的发展前景。通过不断完善车身冲压件试制流程、在各工艺环节创新性地运用先进设备和先进技术,在保证试制质量要求前提下,快速地完成车身样件的制作,是未来车身冲压件试制的发展方向。

作者:王俊园 冯斌 来源:上海汽车

福利:做任何事情,都有方法。比如汽车行业如何最短时间内获取高薪,其实,是一件很容易的事情,结合汽车行业十多年工作经历,我做了一次系统全面总结无偿分享大家,文章共计十篇。帮助更多的网友在汽车行业快速发展。同时,我业余时间整理一套免费经典的CATIA视频教程, 汽车设计领域必备软件工具,大家有需要的,可以给我留言,请加微信qifei1799。提“启飞”就可以获取下载链接:汽车行业快速突破月薪过万绝密分享和catia视频精品一套。明确方向,精准学习,为以后在汽车行业职场做好铺垫。

CONTATC

![]() 重庆市渝中区中华路1号LG层LG13号81#

重庆市渝中区中华路1号LG层LG13号81#

![]() 15923339397

15923339397

![]() 2248511017

2248511017

![]() qifei1899

qifei1899

微信二维码

微信二维码

Copyright © 2002-2018 重庆启飞汽车设计有限公司版权所有渝ICP备18000729号 电话:15923339397