启飞汽车

启飞汽车设计汽车设计— 国内专业产品设计培训基地!咨询热线:+86-15923339397

为中小型企业汽车研发和制造提供解决方案

专业承接整车设计开发项目

为各大主机厂,高校提供专业专项培训

为设计爱好者、毕业生提供专业系统培训

2019-03-0657作者:启飞汽车设计

摘要

针对汽车覆盖件冲压模具设计的复杂性, 结合当前的CAE技术, 以汽车顶盖后横梁作为研究对象, 提出了一种覆盖件冲压模具快速设计方法。利用Auto Form软件对冲压过程中的拉深、翻边等工序进行模拟, 找到冲压模具设计中存在的缺陷。通过正交实验法对不同冲压模具设计的参数进行优化, 并通过仿真模拟的方式对参数优化结果进行模拟。通过上述设计, 为汽车覆盖件冲压模具设计提供了一种新的方法, 为汽车模具设计提供了参考。

汽车覆盖件作为汽车的一个重要组成部件, 具有材料薄、样式多等特性, 成为当前汽车制造行业的研究重点。覆盖件的成形是一个非常复杂的力学过程, 覆盖件的成形设计是一个难点。采用传统的设计方式和计算方法, 显然不能满足现有覆盖件成形设计的要求。随着现代信息技术的发展, 仿真技术开始被广泛应用于各个领域。通过仿真技术, 可以模拟覆盖件成形过程, 修正各种影响覆盖件成形的参数, 提高覆盖件设计的直观效果。CAE作为现代汽车设计制造中常用的一种技术, 非常适用于汽车覆盖件成形设计, 原因是该技术具有2个特点:一是通过CAE技术, 可检测和修正在覆盖件设计过程中出现的错误, 提高覆盖件设计的准确性;二是通过CAE技术, 可极大地缩短覆盖件的开发周期, 加快新车上市的时间, 提升车辆制造企业的竞争力。本文结合CAE技术和汽车覆盖件设计需求, 以某车型顶盖后横梁覆盖件成形作为研究对象, 提出一种覆盖件快速设计方案, 并对该方案的可行性进行了验证。

一、汽车覆盖件冲压模具设计方案

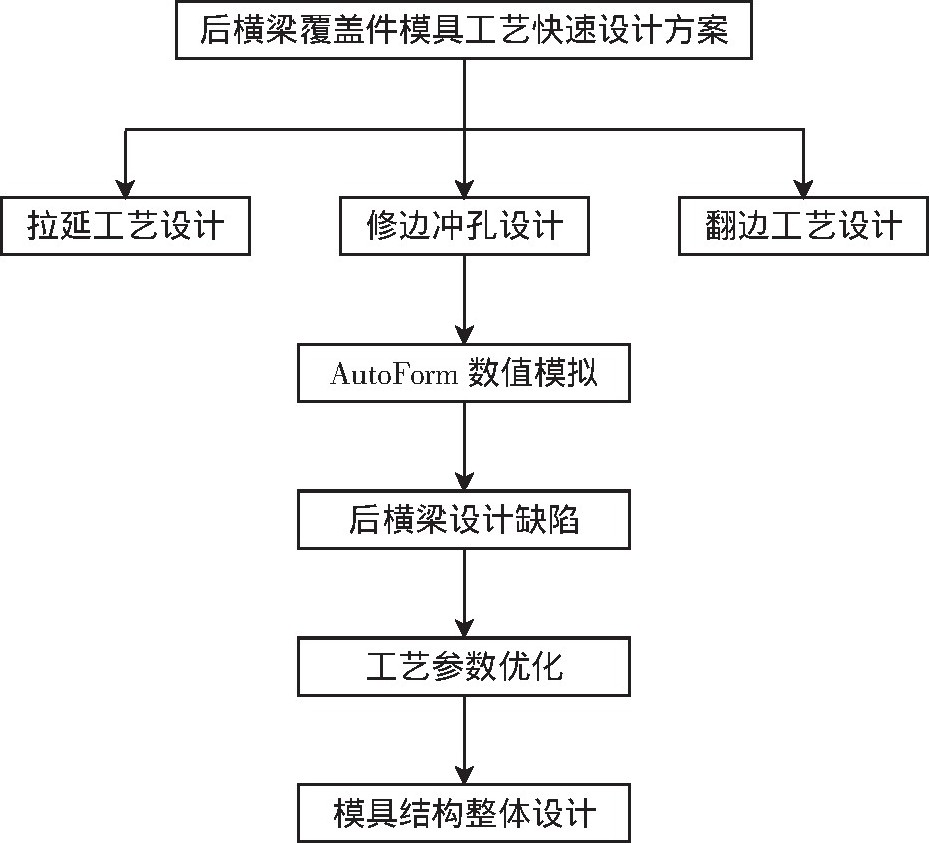

根据覆盖件成形设计的要求, 本文对某款车型顶盖后横梁覆盖件冲压模具的设计采用如图1所示的方案。

图1 后横梁模具成形设计方案

二、全工序成形模拟

1.模拟模具结构

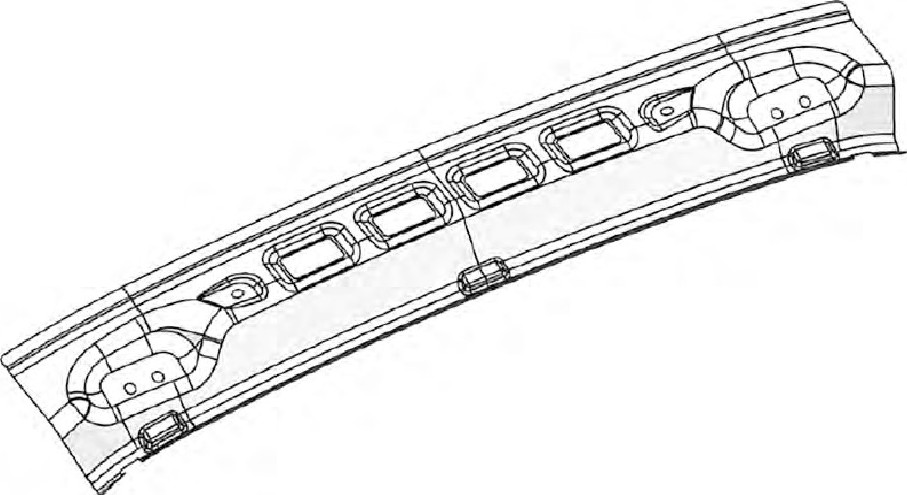

本文所研究车型的顶盖后横梁结构如图2所示, 拟完成对后横梁覆盖件中工艺参数的优化。

该顶盖后横梁的材料为BLC, 外形尺寸约为900 mm×200 mm×80 mm。

2.工序模拟参数设置

对后横梁覆盖件冲压工艺进行模拟的过程是:首先对工艺参数进行设置, 然后通过Auto Form有限元软件的仿真, 完成对覆盖件成形过程的模拟。从图1的步骤可以看出, 对工序参数的设置主要包括拉延工艺、修边冲孔工序和翻边工序等。

图2 汽车顶盖后横梁结构图

2.1拉延工艺模拟

为保证拉延工艺模拟的有效性, 需对多方面的参数进行设置, 包括材料属性、模具之间的动静态摩擦参数、等效拉延筋等。在本工序设计中, 主要对后横梁覆盖件的拉延筋参数进行设置。

拉延筋参数设置的主要目的是提供充分的变形拉力。在Auto Form有限元软件中, 对变形拉力的数值模拟可采取2种方式:

1)结合实际的拉延筋对成形过程进行模拟;

2)采用等效拉延筋的方式对成形过程进行模拟。

考虑到参数调整的复杂性, 本文采用等效拉延筋的方法, 这样可提高仿真成形的效率, 并提高后续的优化速度。具体的设置步骤为:

1)通过拉延边界轮廓线向外偏置15 mm, 同时通过修剪的方式得到2条不同的曲线;

2)通过功能节点和有限元软件中的DB模块对曲线进行定义;

3)得到等效拉延筋。

2.2修边冲孔工序数值设置

在完成拉延工序设置后, 还需进行修边冲孔工序的设置。通常在修边和拉延之间存在一个绕Y轴逆时针旋转10°的角度。所以在修边方向调整之前, 会在过程处理选项卡中增加一个修边冲孔的工序。本文所用的零件修边曲线位置如图3所示。

翻边工序中, 通过Form形成工序建立翻边工具, 通过压力机滑块带动翻边整形刀对需要修剪的边件进行修边。

三、后横梁覆盖件初步成形分析

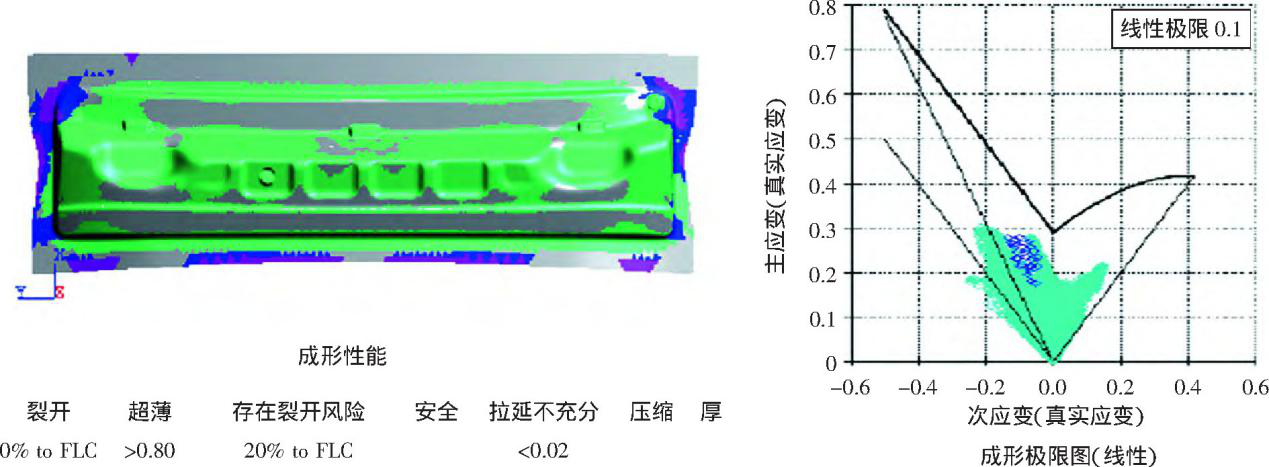

要完成对上述工序的模拟, 还需对网格进行细分。本文采用4分网格的方式对90°的圆弧进行剖分。在完成细分后, 通过check按钮检查工具的位置及运动关系是否正确, 确认无误后, 对上述工序进行模拟。通过模拟可以得到拉延成形的结果展示图, 如图4所示。

图3 后横梁修边冲孔位置图

从图4所示的拉延成形性能图可以看出, 该顶盖后横梁拉延件的安全区域超过50%;而灰色区域为30%, 主要分布在直边部分, 说明在该区域的拉延成形还不充分, 存在拉深程度不足的问题;同时, 在拉延边缘交替区域存在蓝色和紫色的部分, 说明该区域的拉深存在起皱的趋势。

总结上述的工序模拟结果可知, 本文所设计的工序在模拟中暴露出以下2个问题:

1)部分区域的材料很容易出现变形的问题;

2)部分区域容易出现回弹问题, 并且在边缘部分存在起皱的倾向。

上述2个问题的出现, 与拉延筋工序阶段的参数设置有很大的关系, 需对拉延筋工序进行改进。

图4 拉延件成形性能图

四、拉延筋工序工艺参数改进与确定

要解决拉延筋工序出现的问题, 需结合拉延筋工序的参数, 对不同的影响参数进行优化。研究认为, 在覆盖件成形拉延筋工序中, 造成成形件回弹的因素很多, 回弹问题并不是单一参数可以控制的, 需要多个参数共同优化。本文选择压边力、拉延筋的尺寸和摩擦因子的大小、模具间隙等因素进行优化。通过正交实验的方式, 对这些参数进行优化, 得到一组最优组合参数。

1.正交实验方案设计

根据上述选择的4个因素, 建立表1所示的正交实验组合方案。

表1 正交实验因素

2.结果与讨论

为验证上述方案的可行性, 选择正向回弹量、负向回弹量作为评价对象。同时, 为方便分析, 对上述参数进行组合, 采用Auto Form有限元软件对这些组合数据进行16次模拟。结果表明, 当摩擦因子为0.15、拉延高度为7 mm、压边力为700 k N以及模具间隙为0.6 mm时, 正向和负向回弹量最小, 所以选取该组数据为最优组合参数。

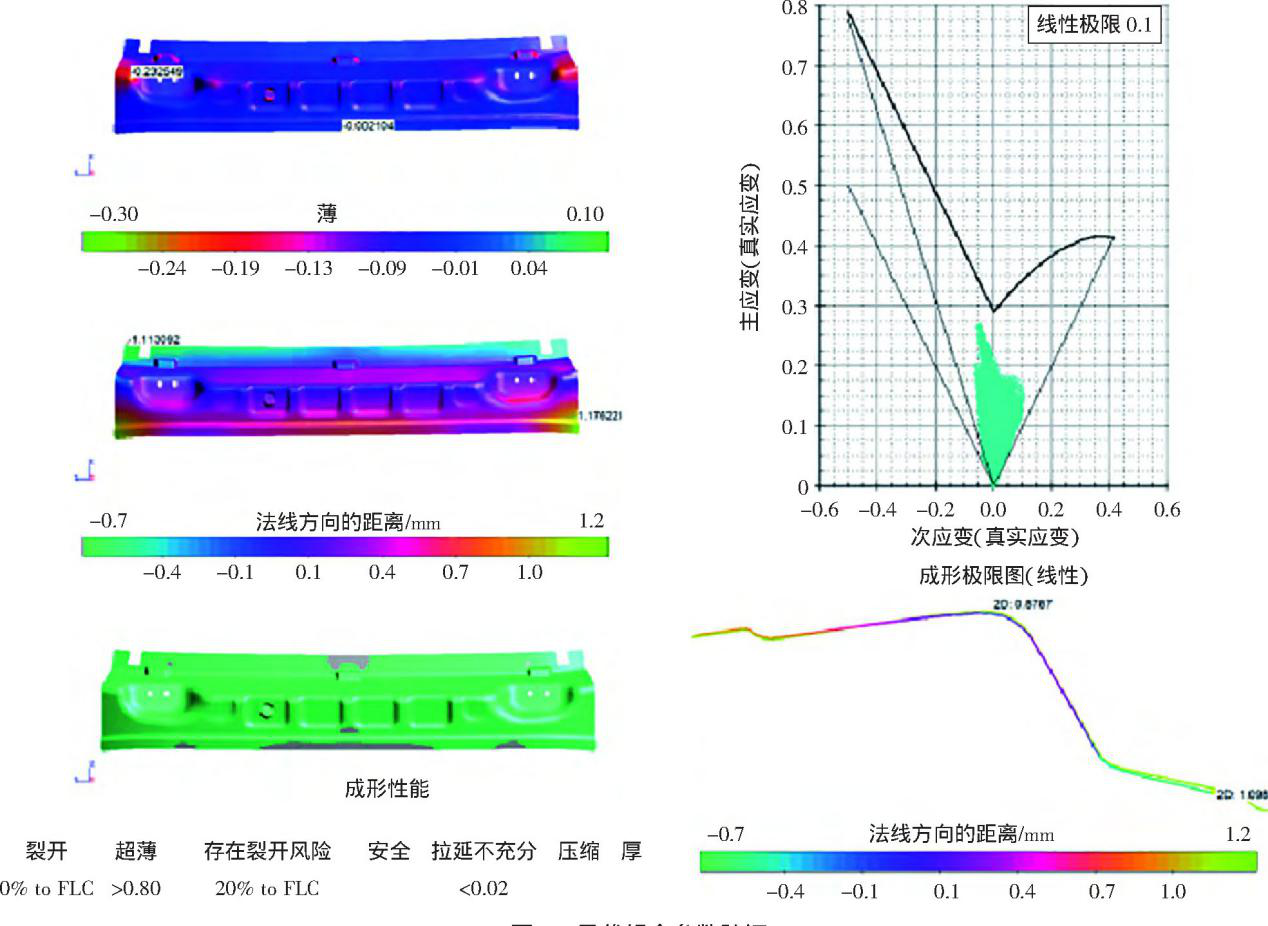

将上述的最优参数输入到Auto Form拉延筋工序模拟中, 可得到优化后的成形件性能, 如图5所示。

从图5可以看出, 通过上述的优化后, 绿色安全区域从原来的50%扩大到了90%以上, 不存在蓝色和黄色的区域, 说明不存在起皱的趋势。由此可知, 经参数优化后的后横梁覆盖件成形性能较好, 相比于传统的单参数优化, 性能有很大提高。

图5 最优组合参数验证

五、结论

1)运用Auto Form有限元软件可实时模拟不同的设计工艺。

2)通过对影响参数进行优化, 可及时对成形过程进行优化, 极大地减少了开发过程中存在的问题, 提高了开发效率。

3)通过试验验证了Auto Form有限元软件在覆盖件成形设计方面应用的可行性, 为汽车模具的快速开发提供了参考和借鉴。

作者:韩佳 马艳 来源:小型内燃机与车辆技术

福利:做任何事情,都有方法。比如汽车行业如何最短时间内获取高薪,其实,是一件很容易的事情,结合汽车行业十多年工作经历,我做了一次系统全面总结无偿分享大家,文章共计十篇。帮助更多的网友在汽车行业快速发展。同时,我业余时间整理一套免费经典的CATIA视频教程, 汽车设计领域必备软件工具,大家有需要的,可以给我留言,请加微信qifei1799。提“启飞”就可以获取下载链接:汽车行业快速突破月薪过万绝密分享和catia视频精品一套。明确方向,精准学习,为以后在汽车行业职场做好铺垫。

CONTATC

![]() 重庆市渝中区中华路1号LG层LG13号81#

重庆市渝中区中华路1号LG层LG13号81#

![]() 15923339397

15923339397

![]() 2248511017

2248511017

![]() qifei1899

qifei1899

微信二维码

微信二维码

Copyright © 2002-2018 重庆启飞汽车设计有限公司版权所有渝ICP备18000729号 电话:15923339397