启飞汽车

启飞汽车设计汽车设计— 国内专业产品设计培训基地!咨询热线:+86-15923339397

为中小型企业汽车研发和制造提供解决方案

专业承接整车设计开发项目

为各大主机厂,高校提供专业专项培训

为设计爱好者、毕业生提供专业系统培训

2018-12-24181作者:启飞汽车设计

摘要

为了解决新能源汽车电池包下壳体连接问题,分别介绍了钢制电池包、铝制电池包 下壳体较为成熟的几种连接方式,从多方面进行对比分析,为实际生产过程中连接方式的选择 提供参考。介绍了新能源汽车电池包下壳体常见的焊接装配顺序,解决了工程实际问题。

一、钢制下壳体焊接工艺

1.CO2气体保护焊

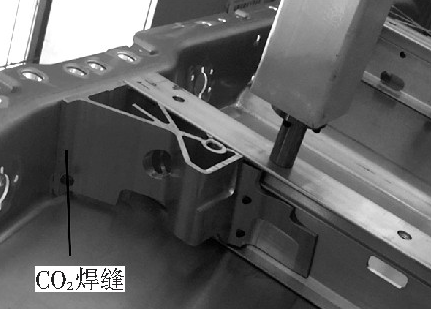

CO2气体保护焊具有操作灵活、简单、成本低、对油污和锈迹的敏感性差等特点,被国内各汽车公司广泛应用,也有一些主机厂用其进行电池包下壳体侧边框之间的连接,以及底板与侧边框的连接,如图 1 所示。虽然CO2气体保护焊在技术和设备方面已日趋完善,但焊缝成形粗糙、飞溅较大,严重影响焊接质量,进而影响电池包装配精度,易产生焊渣,污染环境且焊接后需要打磨,工序繁琐,增加生产节拍。所以CO2气体保护焊并不是焊接下壳体侧边框、底板与侧边框最好的连接方式。随着汽车车身轻量化技术的发展,也需要CO2气体保护焊接技术向“精量化焊接制造”的方向发展,才能进一步推动其在汽车中的应用,更好地服务于未来汽车行业。

图1 某车型电池包下壳体CO2气体保护焊

2.电阻点焊

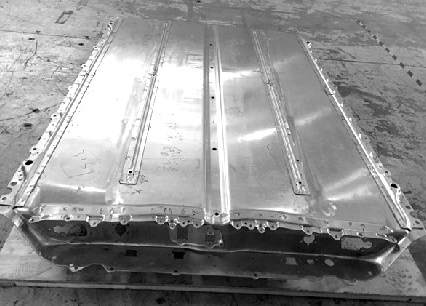

电阻点焊是白车身最主要的连接方式,由于具有成本低、连接强度高、操作性好等优点,应用最为广泛。目前,国内外新能源汽车主机厂大多采用电阻点焊实现电池包钢板下壳体的连接。但是,由于电阻点焊需要一定的焊接空间及进出通道才能实现焊钳可达,对产品结构有较高的要求,而且电池包对于气密性要求十分严格,使用电阻点焊时需要加胶进行焊接,增加生产成本和生产节拍。特斯拉多款车型电池包下壳体采用电阻点焊,如图 2 所示。电阻点焊和加胶处理如图3所示。

图2 特斯拉某车型电池包下壳体

图3 电阻点焊和加胶处理

二、铝合金下壳体焊接工艺

1.冷金属过渡焊技术

CMT技术是在短路过渡基础上开发的新技术,大幅降低了焊接过程的热输入量,没有汽化爆断过程,对焊缝无压力冲击,不易出现焊接烧穿现象,消除了飞溅产生的因素,可精确控制输入量,具有高重复焊接精度,焊接速度高,间隙容忍性好。比亚迪多款车型采用CMT 技术实现电池包下壳体的连接,提高了工作效率。图4所示为铝合金下壳体中 CMT焊缝。

图4 铝合金下壳体CMT焊缝

2.搅拌摩擦焊

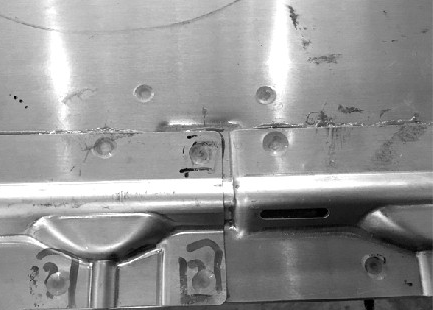

FSW 是由英国剑桥焊接研究所于1991年发明的一种固相连接方法,由于其在汽车及航空工业中较为重要的地位,FSW现已经成为一项很重要的焊接技术。FSW 是利用特殊形状的搅拌头,旋转着插入被焊零件,沿待焊界面向前移动,通过对材料的搅拌、摩擦,使待焊材料加热至热塑性状态,在搅拌头高速旋转的带动下,处于塑性状态的材料环绕搅拌头由前向后转移,同时结合搅拌头对焊缝金属的挤压,在热-机联合作用下,材料扩散连接形成致密的金属 间固相连接。由于FSW 焊接接头无裂纹、夹渣、气孔等缺陷,焊接变形小、焊接强度高、焊缝密封性好等特点,被广泛应用在电池包下壳体的焊接中。图5所示为铝合金下壳体FSW焊缝。

图5 铝合金下壳体FSW焊缝

3.激光焊接

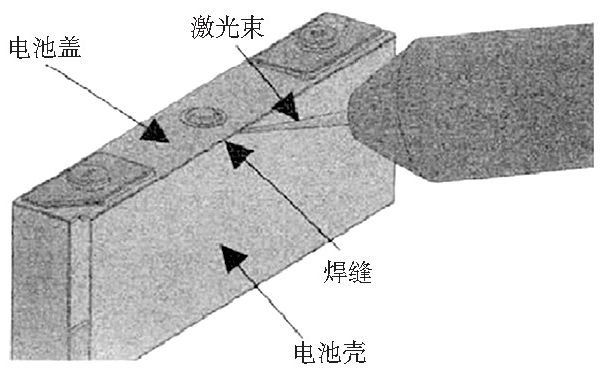

随着激光技术的成熟、设备成本的下降和生 产效率的提高,激光焊接在车身制造中被广泛应用,主要被用于汽车车门、前后盖、顶盖和侧围外板、流水槽和侧围外板等零部件的连接。德国大众采用激光焊接实现尾灯安装板与侧围外板的连 接,焊后钣金变形小、焊缝美观、质量稳定,很好地保证了尾灯安装板与灯具的安装精度,且大幅提高了工作效率。图 6 所示为激光焊在背门焊接中的应用,图7所示为激光焊在电池壳体焊接中的应用。车身设计中,轻量化、降成本和性能提升是最重要的目标,然而激光焊接不仅设备成本高,而且对于待焊白车身钣金件之间的装配精度具有较高要求,因此,在电池包下壳体侧边框之间的连接,以及底板与侧边框的连接中并没有得到特别广泛的应用。

图6 激光焊在背门焊接中的应用

图7 激光焊在电池壳焊接中的应用

4.焊接工艺对比

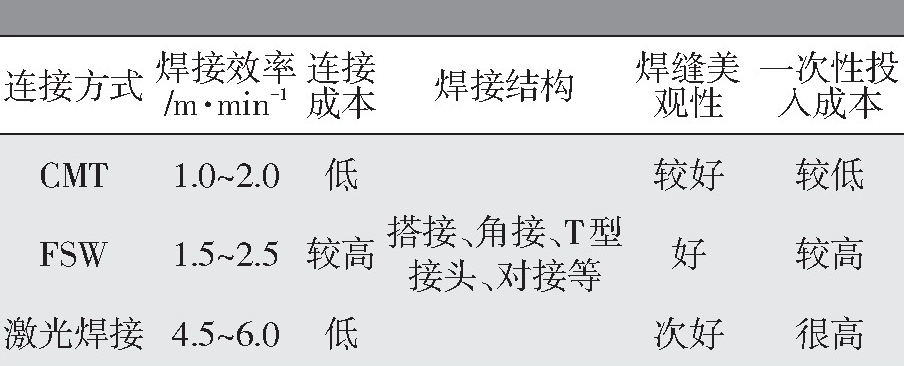

对以上各种连接方式从焊接效率、连接成本、对焊接结构的要求、焊缝美观性以及一次性投入成本等方面进行对比,结果如表1所示。实际生产过程中对连接方式的选择应综合考虑多种因素。

表1 连接方式对比

三、铝合金下壳体焊接流程

1.下壳体主要结构形式

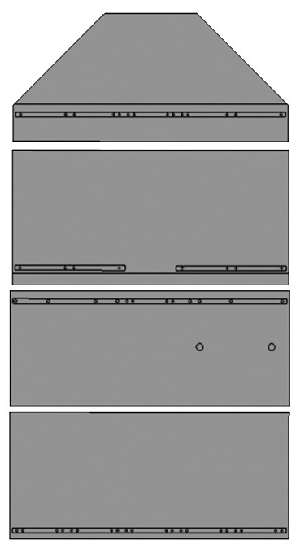

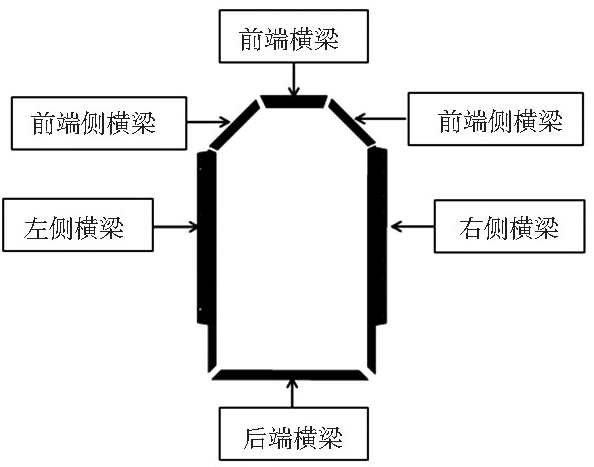

主流铝合金下壳体由底板和边框组成,底板由2-4块铝合金型材采用搅拌摩擦焊拼接而成,边框分为左侧横梁、右侧横梁、前端横梁和后端横梁等,所有横梁均为铝合金型材,各横梁之间采用熔化极惰性气体保护(Metal Inert-Gas,MIG)焊、非熔化极惰性气体钨极保护(Tungsten Inert Gas,TIG)焊以及CMT等方法焊接为边框,如图8和图9所示。

图8 下壳体底板

图9 下壳体边框

2.下壳体焊接工艺流程

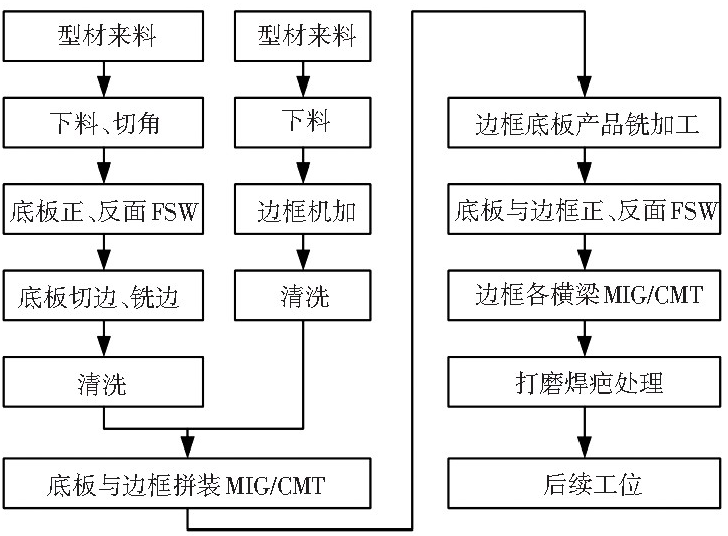

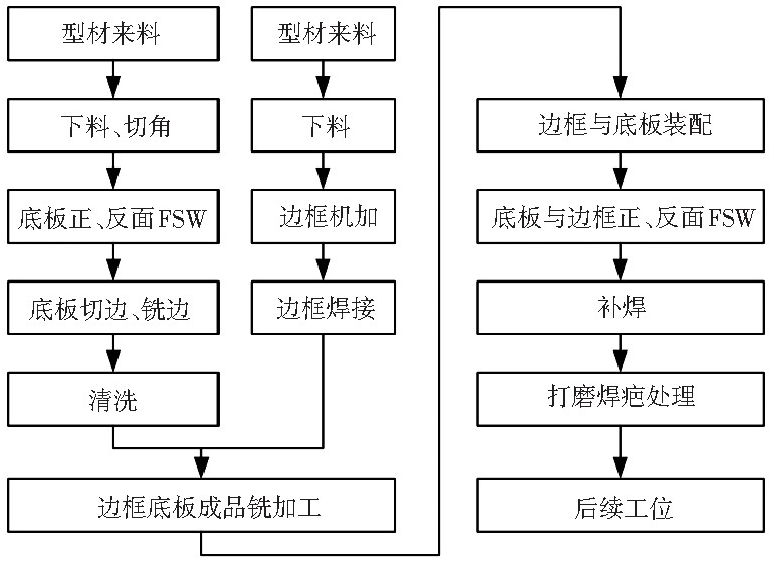

铝合金下壳体常见焊接工艺流程分为两种。一种工艺流程通常首先采用FSW拼接底板,同时各横梁采用MIG焊、TIG焊以及CMT等方法焊接为整体边框,最后底板和边框采用FSW进行双面焊接。焊接工序如图10所示。由于此种焊接装配方式中,底板拼焊工序和横梁焊接为整体边框工序可以同时在两个工位分别进行,大幅节约生产节拍、提高生产效率,因此在电池包下壳体生产中得到广泛应用。

图10 下壳体焊接工艺流程

另一种工艺流程首先采用 FSW 正、反两面将底板拼焊,然后将各横梁采用 FSW 进行双面焊接分别焊接在底板上,最后采用 MIG 焊、TIG 焊或者 CMT 等方法进行各个横梁之间的焊接。焊接工序如图11所示。此种焊接装配形式可以减少边框的焊接变形,保证边框各横梁上安装孔的装配精度,因此,对于安装孔精度要求高的电池包,需要采用此方式进行电池包下壳体的焊接。

图11 下壳体焊接工艺流程

四、结论

本文介绍了钢制电池包下壳体和铝制电池包下壳体主要连接方式,从焊接效率、连接成本、对焊接结构的要求、焊缝美观性以及一次性投入成本等方面对电池包下壳体主要连接方式进行对比,为现场连接方式的选择提供参考。介绍了两种主流电池包铝合金下壳体焊接流程,通过对其进行对比分析,为实际生产过程中遇到的连接困难问题以及焊接装配形式提供了解决方案。

作者:刘美娜 来源:汽车工艺与材料

福利:做任何事情,都有方法。比如汽车行业如何最短时间内获取高薪,其实,是一件很容易的事情,结合汽车行业十多年工作经历,我做了一次系统全面总结无偿分享大家,文章共计十篇。帮助更多的网友在汽车行业快速发展。同时,我业余时间整理一套免费经典的CATIA视频教程, 汽车设计领域必备软件工具,大家有需要的,可以给我留言,请加微信qifei1799。提“启飞”就可以获取下载链接:汽车行业快速突破月薪过万绝密分享和catia视频精品一套。明确方向,精准学习,为以后在汽车行业职场做好铺垫。

CONTATC

![]() 重庆市渝中区中华路1号LG层LG13号81#

重庆市渝中区中华路1号LG层LG13号81#

![]() 15923339397

15923339397

![]() 2248511017

2248511017

![]() qifei1899

qifei1899

微信二维码

微信二维码

Copyright © 2002-2018 重庆启飞汽车设计有限公司版权所有渝ICP备18000729号 电话:15923339397