启飞汽车

启飞汽车设计汽车设计— 国内专业产品设计培训基地!咨询热线:+86-15923339397

为中小型企业汽车研发和制造提供解决方案

专业承接整车设计开发项目

为各大主机厂,高校提供专业专项培训

为设计爱好者、毕业生提供专业系统培训

2018-09-24134作者:启飞汽车设计

摘要

随着能源和环境问题的日益突出, 汽车轻量化成为汽车工业的发展趋势。采用高强度钢、镁、铝合金等轻量化材料是实现汽车轻量化的重要途径之一。介绍了几种常用轻量化金属材料及其焊接特性。对国内外车身结构轻量化先进焊接技术的研究进展进行了综述, 包括激光焊、激光-电弧复合焊、冷金属过渡焊接技术、搅拌摩擦焊、搅拌摩擦点焊和Delta spot电极带式电阻点焊。指出了开发具有优良焊接性的铝、镁合金对汽车轻量化的重要意义, 并展望了所述先进焊接技术在汽车轻量化中的应用前景, 以对我国车身结构轻量化焊接提供有益借鉴。

近年来, 世界汽车保有量大幅增加。汽车给人们带来方便的同时, 也给世界能源、环境带来巨大压力, 亟待解决。汽车轻量化作为实现车辆节能减排的有效途径, 受到人们高度重视。研究表明, 约75%的油耗与整车质量有关, 汽车总重减轻100kg, 每行驶100 km能节省燃油0.3~0.5 L, 减少CO2排放8~11 g;对于纯电动车, 总重每减少10%, 续航里程可以增加5.5%。轻量化主要采用三种途径:一是借助大型计算机辅助工程 (Computer aided engineering, CAE) 软件优化车身尺寸、形状结构, 二是采用轻量化材料替代原厚重材料, 三是采用先进制造工艺。白车身重量占整车的30%~60%左右, 轻量化材料的开发与应用是汽车轻量化技术研究的一个主要方向, 美国新一代汽车合作伙伴计划 (PNGV) 明确指出用高强度钢、铝、镁、钛合金等轻量化材料来实现汽车轻量化。

一、轻量化材料及其焊接特性

高强度钢是目前使用最广、最成熟的轻量化材料。采用高强度钢材料, 原1.0~1.2mm厚的车身钢板可减薄至0.7mm。但是超高强度钢对热输入较敏感, 采用传统熔化焊时容易产生较大变形;另外, 高强度钢具有较高的碳当量, 其伸长率通常随着强度的增加而降低。进行电阻点焊时, 通水强冷的电极导致焊点急冷, 焊点处裂纹倾向较大。如何避免焊接变形、降低冷裂倾向成为高强度钢的焊接新课题。

铝合金具有储量高、密度低、耐腐蚀性好等优点, 已经成为仅次于钢材使用量的轻质材料。由于铝合金具有强氧化性、导热系数大、导电性好以及线膨胀系数大的特点, 导致在焊接时热变形大, 尺寸精度不易控制, 容易产生气孔、合金元素烧损等缺陷;另外, 限于开发高性能铝合金的工艺不够成熟, 生产成本高, 一些中高端车型通常采用钢/铝复合车身。在进行铝合金和钢的异种材料连接时, 两者的物理化学性质差别较大, 导致焊接难度大, 严重制约了铝合金的推广应用。

镁合金是常用金属结构材料中最轻的一种, 比强度、比刚度高于铝合金和钢, 具有优良的吸震、降噪能力和散热性, 在汽车轻量化技术中具有广阔的应用前景。由于镁合金的熔点低、凝固结晶温度区间大、线膨胀系数较大, 使其在焊接高温下容易熔池塌陷、变形且接头处产生液化裂纹几率较大, 很难形成可靠接头。镁合金较差的焊接性严重制约了镁合金在汽车上的应用, 开发焊接性、力学性能较好的镁合金将成为研究重点。

为了充分利用各材料的优异性能, 将多种轻量化材料拼焊成钢/铝、铝/镁、钢/镁等多材料一体化复合构件成为一种趋势。但是异种金属间熔点、膨胀系数、导热系数、活泼性等物化性质的差别导致接头产生较大变形及残余应力, 加大焊接裂纹倾向;另外, 由于异种合金晶格参数、组织结构不同, 在焊接时容易产生脆硬的金属间化合物 (intermetalliccompound, 简称IMC) , 导致焊接接头塑性、韧性降低。

可见, 轻量化材料的应用给实现车辆轻量化带来可能的同时, 也给其焊接技术带来巨大挑战。各汽车厂商及相关焊接研究人员积极开展了先进焊接技术研究, 并取得了较好的成果。目前激光焊、冷金属过渡焊接技术、搅拌摩擦焊以及电极带式电阻点焊在汽车轻量化中具有较好的发展应用前景。本文对国内外车身结构轻量化中使用的先进焊接技术研究现状进行综述, 并指出今后的发展方向, 旨在为未来车身轻量化焊接技术研究提供参考。

二、轻量化先进焊接技术

1.激光焊、激光-电弧复合焊

激光焊是一种利用高能量密度的激光束作为热源的一种高效精密焊接方法, 被广泛地应用在汽车变速箱的齿轮等零部件、板材拼接、车身框架的生产制造中。与传统焊接方法相比, 激光焊具有效率高、焊缝深宽比大、热影响区小、焊接变形小的优点。毛志涛等人对比了Q345钢板激光焊与气体保护焊的焊接变形及残余应力, 并利用Abaqus软件计算了两种焊接方法的焊接温度场、焊接变形及残余应力, 试验与计算结果表明, 由于激光焊单位长度的热输入比气体保护焊小, 且上下表面温差较小, 采用激光焊时的焊接变形和残余应力均小于气体保护焊。可以看出, 激光焊接Q345低合金高强度薄板相对气体保护焊更具有优势。张婧等人对镁合金的激光焊气孔问题进行了试验研究, 结果表明, 变形镁合金、砂铸镁合金、压铸镁合金气孔率依次升高。激光焊焊接时, 由于熔池深而窄不利于焊缝内气体逸出, 当功率参数设置不当、保护气体角度及流量不合适时容易造成气孔等缺陷, 应加以重视。

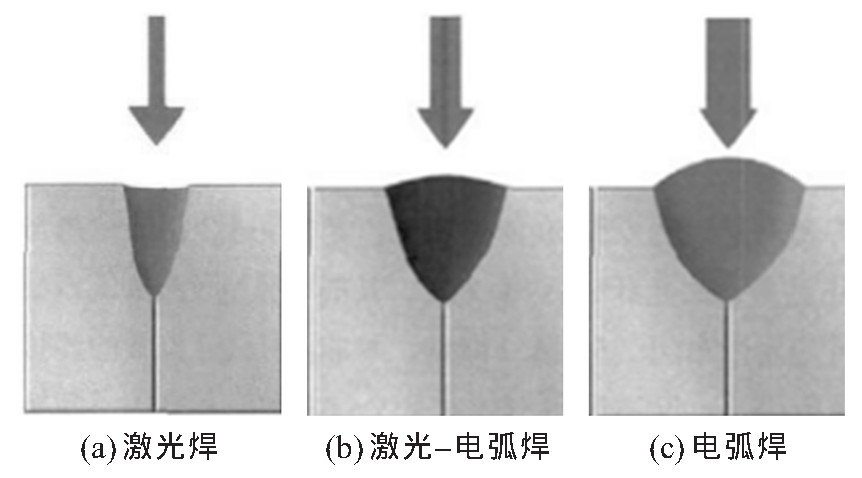

随着激光焊在工业中应用增多, 其不足也逐渐突显出来。在焊接过程中, 等离子体云对激光的吸收与反射作用会导致能量转换效率低, 而且激光焊装配精度要求较高, 焊缝处存在凹陷等。把激光与其它能量形式结合起来进行复合焊接, 如激光-MIG焊、激光-MAG焊等, 能充分利用电弧焊间隙适应性强的优点, 可以大大提高焊接速度、改善焊缝成形质量。目前, 激光-电弧焊在汽车生产制造中也得到了应用, 大众辉腾铝合金车门激光焊焊缝11条, 约1030 mm, 激光-MIG复合焊缝48条, 约3570 mm;奥迪A8车框焊接用到了4.5m长的激光复合焊缝。图1为不同焊接方法相同熔深情况下的焊缝成形, 激光焊焊缝较窄、焊缝表面凹陷, 电弧焊焊缝宽、余高大, 复合焊居中。5系、6系铝合金是目前在汽车工业中最具有应用前景的轻量化材料, 为研究异种金属的激光-电弧焊焊接适应性, 相关学者做了大量研究。高志国等人研究了5083H116铝合金激光-MIG复合焊时激光与电弧前后位置对焊缝成形的影响, 发现激光在前电弧在后的焊缝成形均匀饱满, 反之焊缝表面会出现倾斜沟槽, 因此在焊接时应采用激光在前, 电弧在后的方式。张德芬等人对6009铝合金进行了光纤激光-MIG复合焊与光纤激光焊, 并对比了两种焊接方法的焊接接头成型性、显微组织及力学性能, 研究表明, 复合焊的焊接速度是单纯激光焊的3倍, 且复合焊焊缝组织均匀细小, 接头抗拉强度达到母材的63%左右, 而激光焊接头抗拉强度仅为母材的38%。激光复合焊是一种新型焊接技术, 降低了装配精度要求, 焊接适应性范围更广;同时, 在复合电弧的相互作用下也大大提高了焊接生产效率, 为激光焊在汽车轻量化中的应用提供了更大的可能性。

图1 不同焊接方法相同熔深情况下的焊缝成形

2.冷金属过渡焊接技术

冷金属过渡焊接 (CMT) 技术是在短路过渡的基础上设计的, 但是CMT焊接熔滴接触到熔池发生短路时, 焊接电流瞬间降至几乎为零, 可以降低15%~30%的焊接热输入量。另外, CMT焊通过对焊丝以高达100Hz送丝-回抽的机械转换使熔滴脱落进入熔池, 而此时的焊接电流几乎为零, 因此该熔滴过渡过程相对MIG、MAG焊几乎无飞溅。

2010年福尼斯公司在直流CMT技术基础上改进出交流CMT焊接技术。交流CMT焊在熔滴与熔池发生短路瞬间进行电流极性转换, 焊丝回抽时极性再次转换。当焊丝接正极时, 电弧热量主要作用于母材, 不仅可以增加熔深, 还有助于在焊接铝合金时清理铝合金表面的氧化膜;当焊丝接负极时, 大部分电弧热量用于熔化焊丝, 增加焊丝熔化量, 对间隙较大的工件有较好的连接能力, 因此, 通过调节交流CMT焊接过程中的正负半波占比, 可以实现精确控制焊接热输入及熔敷效率以适应不同的工件需求。为了实现汽车轻量化, 经常会使用钢/铝复合拼焊的构件, 但是, 钢/铝焊接时容易生成脆硬相, 并随着焊接热输入量的增加而增加, 对接头塑韧性不利。由于CMT焊可精确控制热输入量, 具有热输入量小, 间隙适应性强等优点, 在汽车轻量化异种金属焊接中有广阔的应用前景。Zhang HT等人研究了采用直径1.2 mm的Al-Si焊丝对1060铝合金和镀锌钢板进行CMT焊接试验, 通过高速摄像机记录的电弧和熔滴特征, 结果表明焊接过程非常稳定且无飞溅, 接头在钢和焊缝界面主要有Al2Fe5及Al Fe3相组成, IMC层被锌抑制, 厚度在5μm以下, 因此接头强度得到保证, 达到83MPa。CMT焊接技术是数字化焊接技术的一次突破, 既控制了焊接热输入, 又能有效避免焊接飞溅, 在汽车轻量化的薄板焊接中有较大应用前景;在异种金属焊接领域应继续深入研究。

3.搅拌摩擦焊及搅拌摩擦点焊

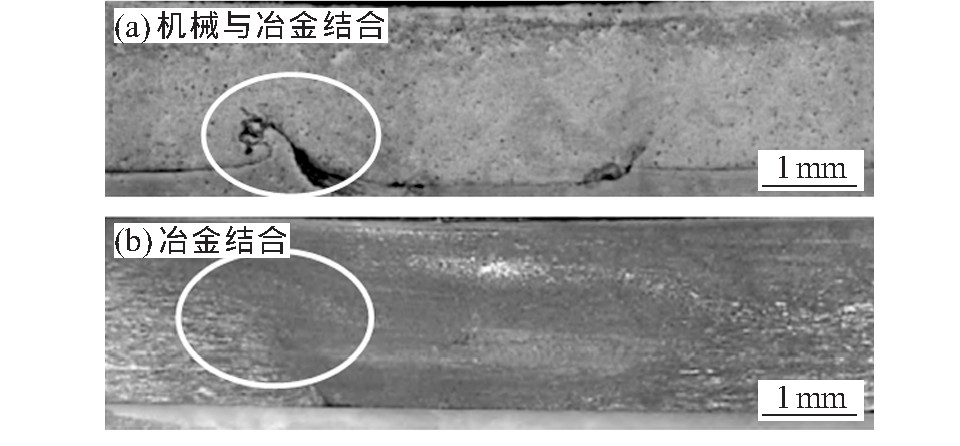

搅拌摩擦焊 (Frictionstirwelding, FSW)是一种新型固相焊技术, 通过高速旋转的搅拌头和工件摩擦产生热量作为热源, 使母材处于热塑性状态。与传统焊接相比, FSW不需要消耗焊丝、焊剂、保护气等材料, 无飞溅、无烟尘、能有效避免气孔及显微裂纹, 且由于热输入较低, 不受异种材料物理化学性质及晶体结构的影响, 可有效控制IMC的形成, 在焊接铝、镁合金及钢-铝异种金属时具有较大优势, 被誉为继激光焊后又一革命性的焊接技术。2008年中航工业赛福斯特公司开发出中国首台用于铝合金轮毂焊接的FSW设备。目前, 搅拌摩擦焊已在轮毂、发动机、底盘支架、车体框架、车门等零部件中得到应用。但是搅拌摩擦焊也有不足之处, 如施焊时需将工件进行刚性固定, 焊接结束后会在根部留下凹孔。为了更好地推广FSW方法在汽车轻量化中的应用, 相关科研人员做出了许多努力。搅拌摩擦焊时的材料流动性对接头质量有较大影响, 姬书得等人]模拟了不同搅拌针形状对FSW过程中金属塑性流动性的影响, 结果表明, 搅拌针的螺纹槽及锥角越小焊件内部材料的流动速度越高, 可以有效减少根部凹孔。林健、高福洋等人采用FSW对6061铝合金分别和冷轧低碳钢板、热镀锌低碳钢板进行了搭接接头焊接, 铝合金在上、钢板在下, 通过控制搅拌针的压入量, 得到两种结合方式, 如图2所示。当搅拌针压入钢材中形成图2 (a) 中的机械+冶金结合接头;当搅拌针不进入钢材中仅通过热传递形成仅有图2 (b) 中的冶金结合接头。通过对不同结合方式的接头进行组织与力学性能分析, 研究了接头的结合机理, 结果表明, 无镀锌钢板和铝的接头只有在搅拌头压入钢板形成机械+冶金结合时能形成有效结合, 而镀锌板和铝的接头在两种结合方式下都能形成有效结合, 可见镀锌层是连接成功的关键。

搅拌摩擦点焊 (Friction stir spot welding, FSSW) 是在FSW基础上发展出来的一种新型固相焊接技术, 焊接工艺过程简单, 主要包括三个阶段, 即搅拌头压入工件、连接和搅拌头回撤。目前该方法主要应用于铝合金, 特别是高强度铝合金的焊接。相比高能耗、变形大、电极易污染的传统电阻点焊, FSSW不仅能节省40%的设备投资, 还能减少约99%的能耗, 同时具有较好的接头强度和焊接质量, 是一种有望取代传统电阻点焊和铆接的点连接技术, 在汽车轻量化中具有较广泛的应用价值。 Mazda公司已于2003年将FSSW技术成功用于发动机罩和后门的焊接, 目前该公司在FSSW技术方面的研究与应用仍然处于世界汽车工业中的领先地位。但传统FSSW焊接方法在回撤阶段会在焊点处留下典型的“匙孔”缺陷, 不仅破坏接头美观, 还会降低接头有效结合面积从而影响接头力学性能。许多学者为此做了大量研究改进工作, 目前在传统FSSW上开发出有回填式、无针插入式及摆动式焊接形式。刘骁、王希靖等人采用自行研制的可回抽FSSW设备焊接DP600镀锌钢/6061铝合金、DP600镀锌钢/AZ31B镁合金, 在合适旋转频率、轴肩下压量及搅拌针长度参数下均能得到无匙孔、表面平整美观的点焊接头;接头结合形式均为典型的机械结合和冶金结合共同作用, 搅拌区内钢呈“弯钩”或“钉子”状嵌入铝、镁合金基体, 且两种材料呈片层状叠加分布形成牢固的机械咬合, 在扩散区界面生成钢和铝、镁的金属间化合物形成冶金结合;FSSW无匙孔技术的应用也提高了接头力学性能, 最佳工艺下钢/铝接头抗剪载荷达到11.2 k N。FSW及FSSW匙孔消除技术关乎其推广应用, 因此今后仍需进行更加深入、系统的研究, 以取得较大突破与进展。

图2 钢铝搅拌摩擦焊搭接接头类型

4.电极带式电阻点焊

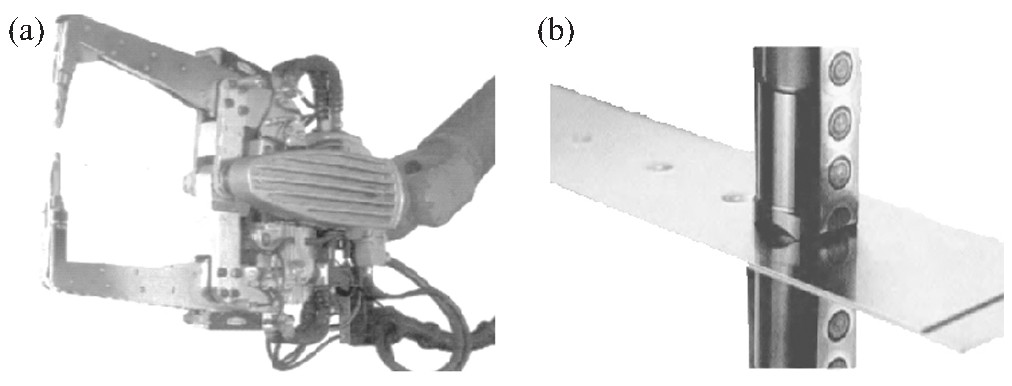

电阻点焊是在压紧的两个工件间通入电流, 由电阻焦耳热效应提供热源, 将工件加热到熔化或塑性状态进行连接的一种压焊方法, 其自动化程度高、焊接时间短、效率高, 另外, 不需要填充焊丝, 成本低, 因此被广泛应用在汽车生产制造中。电阻点焊是目前最主要的白车身焊接方法, 一台轿车上的焊点可以达到3000~6000个。近年来, 中外科研人员对电阻点焊的应用做了大量研究。随着汽车轻量化进程的推进, 高强钢及铝合金在车身上得到广泛应用, 钢-铝复合接头越来越多。但是由于铝合金的电阻远小于钢, 因此需要更大的焊接能量, 约为钢的4倍;另外, 铝合金熔点较低, 焊接过程中熔化的材料很容易附着在电极上, 导致电极产生电阻热不稳定, 因此每焊接300个左右的焊点就需要更换或者清理电极, 严重影响生产连续性。这也是奥迪A8全铝车身弃用电阻点焊改用铆焊的重要原因。2005年奥地利福尼斯公司针对汽车产业设计出Delta spot电极带式新型电阻点焊机, 在电极端部添加一条可以围绕电极转动的电极带, 焊接时通过电极带与工件接触而非电极, 每焊完一个焊点, 电极带会自动转动一定间距, 这样就能保证电极不受污染, 相当于每个焊点都是使用新电极, 既提高了焊接精度, 又能减少更换电极的间歇时间。Deltaspot X型焊钳及电极工作原理如图3所示。使用电极带不仅可以保护电极不被污染, 相对传统电阻点焊还有更多的优势, 一是可以通过调整电极带的厚度、材质, 增加热输入量进行热补偿, 在焊接电阻率不同的钢-铝异种材料时, 可以在电极两端选择不同电极带达到电阻热平衡, 得到上下对称的熔核;二是由于电极带的加入增加了电阻, 和普通电阻点焊相比, 熔化相同金属时Delta spot电极带式电阻点焊需要更小的电流, 可节能约50%;三是传统电阻点焊设备通水强冷的电极导致较大的焊后裂纹倾向, 加入电极带可实现焊点缓冷, 可有效避免钢-铝焊点裂纹及熔核偏析现象的出现, 得到较高抗拉强度的接头。

图3 Delta spot X型焊钳 (a) 和工作原理图 (b)

三、展望

目前, 汽车轻量化最经济有效的途径就是采用镁、铝合金等轻质材料和高强钢复合使用, 也是现阶段各大车企普遍采用的方式, 深入开展轻量化材料研究工作, 开发焊接性较好的镁、铝合金对多材料一体化轻量车身的发展起着关键作用。

(1)激光焊较传统熔化焊具有焊缝深宽比大、热影响区小、焊接变形小等优点, 但在焊接过程中有产生气孔的倾向;激光电弧复合焊相对于激光焊的间隙适应性、焊接效率得到提高, 铝合金焊接适应性较好。异种金属激光电弧复合焊尚未见到公开报道, 而钢/铝、钢/镁等异种材料焊接是目前解决轻量化的主要途径, 因此, 应对异种金属的激光电弧复合焊展开深入研究。

(2)CMT焊接技术因能控制焊接热输入, 避免焊接飞溅, 在汽车轻量化薄板焊接中有较大应用前景;搅拌摩擦焊在汽车生产制造中得到了广泛应用, 但是焊接结束时的退出孔限制了其在车身外表面的应用, 可消除退出孔的搅拌摩擦焊方法将成为研究热点。

(3)电极带式电阻点焊不仅保护电极不受污染, 还能有效调节异种金属焊接时的电阻热平衡, 从而改善焊点质量、节约能源, 在轻量化车身焊接领域中具有广阔的应用前景。

作者:李报 陈思杰 赵丕峰 来源:热加工工艺

福利:做任何事情,都有方法。比如汽车行业如何最短时间内获取高薪,其实,是一件很容易的事情,结合汽车行业十多年工作经历,我做了一次系统全面总结无偿分享大家,文章共计十篇。帮助更多的网友在汽车行业快速发展。同时,我业余时间整理一套免费经典的CATIA视频教程, 汽车设计领域必备软件工具,大家有需要的,可以给我留言,请加qq:1011852705,微信qifei1799。提“启飞”就可以获取下载链接:汽车行业快速突破月薪过万绝密分享和catia视频精品一套。明确方向,精准学习,为以后在汽车行业职场做好铺垫。

CONTATC

![]() 重庆市渝中区中华路1号LG层LG13号81#

重庆市渝中区中华路1号LG层LG13号81#

![]() 15923339397

15923339397

![]() 2248511017

2248511017

![]() qifei1899

qifei1899

微信二维码

微信二维码

Copyright © 2002-2018 重庆启飞汽车设计有限公司版权所有渝ICP备18000729号 电话:15923339397