汽车内护板之----车门内饰板结构【启飞专业知识系统分享-车门内护板的设计02】

四.内饰板的结构

4.1 脱模斜度

脱模斜度是为了便于产品从模具中脱出而设置的。具体数值视成品形状、成形材料的类别、模具结构、表面精度以及加工方法等会有所不同。在不影响产品品质的前提下﹐脱模斜度愈大愈好。

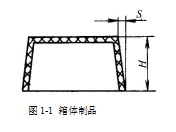

4.1.1 箱体与盖类(图1-1)

当H≤50mm时,S/H=1/30~1/50;

当50<H≤100mm时,S/H≤1/60;

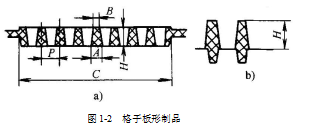

4.1.2 格子板形(图1-2)

当格子的间距P≤4mm时,脱模斜度α=1/10P。格子C尺寸越大,脱模斜度越大。

当格子高度H超过8mm,脱模斜度不能取太大值时,可采用图(b)的形式,使一部分进入动模一侧,从而使脱模斜度满足要求。

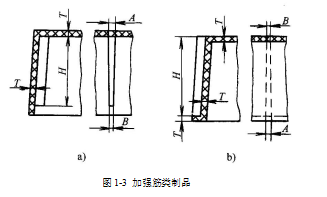

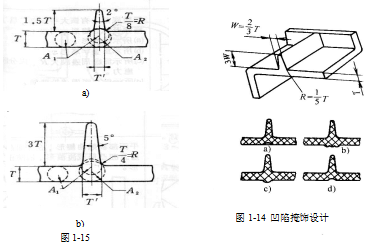

4.1.3 加强筋(图1-3)

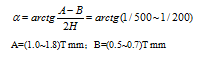

4.1.4 凸台(图1-4、表1-1)

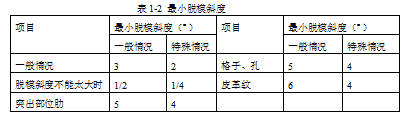

4.1.5 最小脱模斜度(表1-3)

脱模斜度影响制品的脱出情况。如果脱模斜度很小,脱模阻力增大,顶出机构就会失去作用。在一般情况下,不能小于最小脱模斜度,以防止制品留模。

4.2 产品外形及肉厚

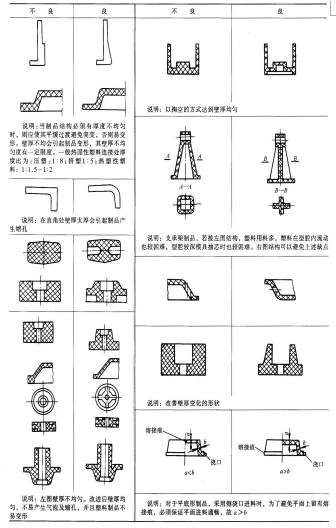

产品外形尽量采用流线外形﹐避免突然的变化﹐以免在成形时因塑料在此处流动不顺引起气泡等缺陷;并且此处模具易产生磨损。

基本原则——均匀壁厚。即:充模、冷却收缩均匀,形状性好,尺寸精度高,生产率高。

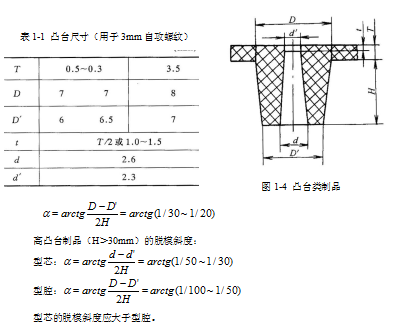

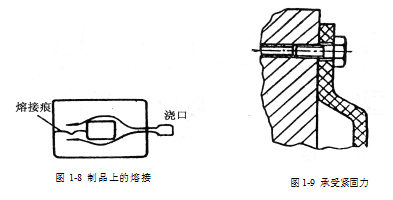

1. 在连接固紧处、嵌件埋入处和塑料熔体在孔窗的汇合(熔接痕)处,要具有足够的厚度。

2. 制品上相邻壁厚差的关系(薄壁:厚壁)为:

热固性塑料:压制1:3,挤塑1:5;

热塑性塑料:注塑1:1.5(2)

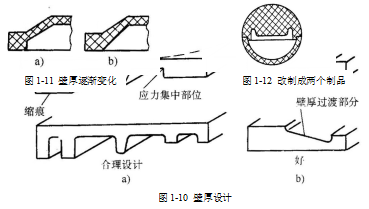

3. 当无法避免不均匀的壁厚时,制品壁厚设计可采用逐步过渡的形式(图1-10,图1-11),或者改制成两个制品然后再装配为一个制品(图1-12)等方法。

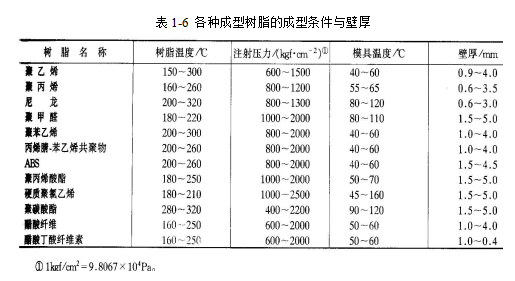

制品壁厚的设计可参照表1-4~表1-9。

|

4.3 加强筋,凸台,圆角

4.3.1 加强筋

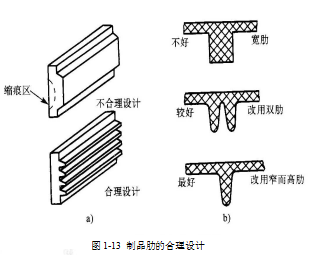

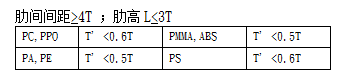

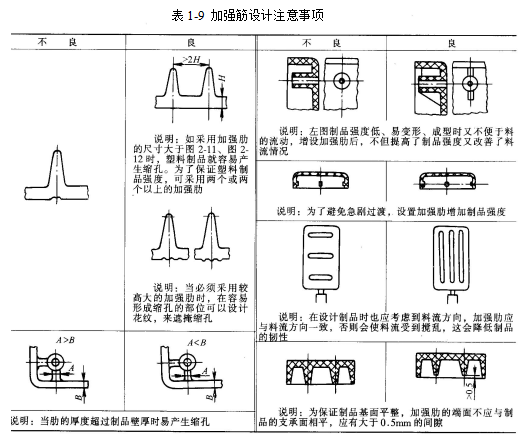

(1) 用高度较低、数量稍多的筋代替高度较高的单一加强筋,避免厚筋底冷却收缩时产生表面凹陷(图1-13)。当筋的背面出现凹陷影响美观时,可采用图1-14所示的装饰结构予以遮掩。

(2).肋根部厚度T’约为(0.5~0.7)T

(3) 筋的布置方向最好与熔料的充填方向一致(见表1-9中示例)。

(4) 筋的根部用圆弧过渡,以避免外力作用时产生应力集中而破坏。但根部圆角半径过大则会出现凹陷。

(5)一般不在筋上安置任何零件。

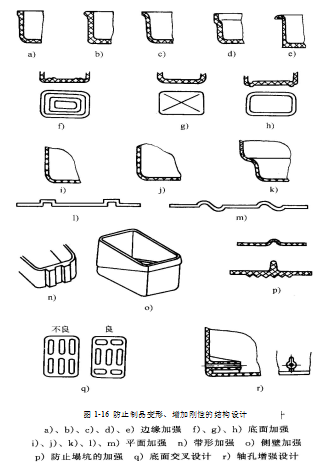

(6)加强筋在防止制品变形、增加制品刚性方面的应用如图1-16所示。

(7)加强筋设计注意的问题参见表1-9。

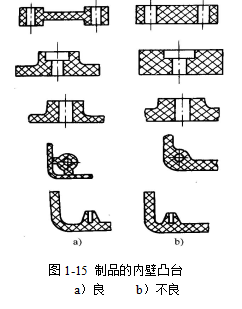

4.3.2 凸台

1. BOSS的长度一般不超过本身直径的两倍﹐否则必须加加强肋。(长度太长时会引起气孔﹐烧焦﹐充填不足等)

2. BOSS的位置不能太接近转角或侧壁,如图1-15最后一组凸台。

3. BOSS的形状以圆形为主﹐设计在底部时取3个 (其它形状则加工不易﹐且流动性也不好)。

4. BOSS周围可用除去部分肉厚来防收缩下陷,如图1-16。

5. 考虑壁厚的均匀时,可以巧妙利用凸台来达到减厚目的。

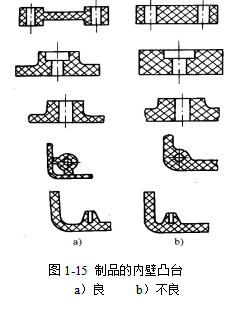

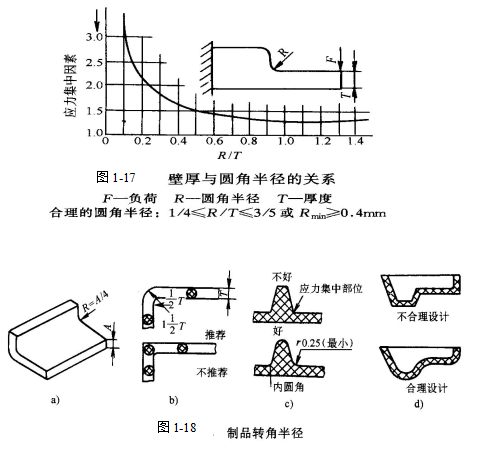

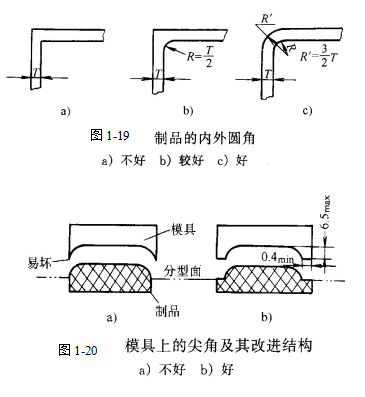

4.3.3 圆角

制品的两相交平面之间尽可能以圆弧过渡,避免因锐角而造成应力集中等弊病(参见图1-17~图1-20)。制品圆角的作用有:

(1) 分散载荷,增强及充分发挥制品的机械强度。

(2) 改善塑料熔体的流动性,便于充满与脱模,消除壁部转折处的凹陷等缺陷。

(3) 便于模具的机械加工和热处理,从而提高模具的使用寿命。

让启飞为“你的未来”助力!