【启飞汽车知识系统分享-汽车技术59】热成形技术在汽车轻量化中的应用

摘要

常规高强度钢在室温下不仅变形能力差, 而且塑性变形范围窄, 所需冲压力大, 容易开裂, 同时成形后零件容易回弹, 零件尺寸和形状稳定性变差。因此, 传统的成形方法难以解决高强度钢板在汽车车身制造中遇到的问题。热成形做为轻量化新工艺, 相对冷成形具有极高的成形性和强度, 是目前应用到汽车上最高强度的钢板。

一、热成形板板材性能

热成形钢板有极高的材料强度及延展性, 一般的高强度钢板的抗拉强度在400~450MPa左右, 而热成形钢材加热前抗拉强度就已达到500~800M P a, 加热成形后则提高至1 300~1 600MPa, 为普通钢材的3~4倍, 其硬度仅次于陶瓷, 但又具有钢材的韧性。因此由热成形钢板制成的车身极大地提高了车身的抗碰撞能力和整体安全性, 在碰撞中对车内人员会起到很好的保护作用。

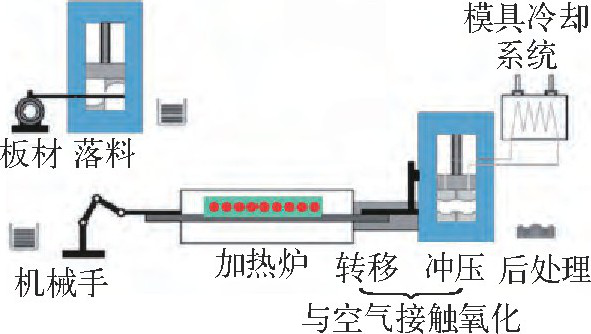

汽车上应用热成形技术的典型钢种是22Mn B5。热成形工艺过程为:首先将常温下强度为400~500MPa的硼合金钢板22Mn B5加热到930~950℃, 使珠光体和铁素体均匀奥氏体化, 然后送入模具内冲压成形;同时在压力机闭合的情况下, 在模具内快速冷却到200℃左右, 冷却速率达到27K/S, 将奥氏体转变为马氏体, 使晶体硬化, 以大幅度提高板材屈服强度和抗拉强度。热成形后屈服强度达到1 000MPa, 抗拉强度达到1 500MPa以上, 延伸率为6%, 其工艺原理如图1所示。

图1 热成形工艺原理图

二、热成形板在江淮汽车中的应用

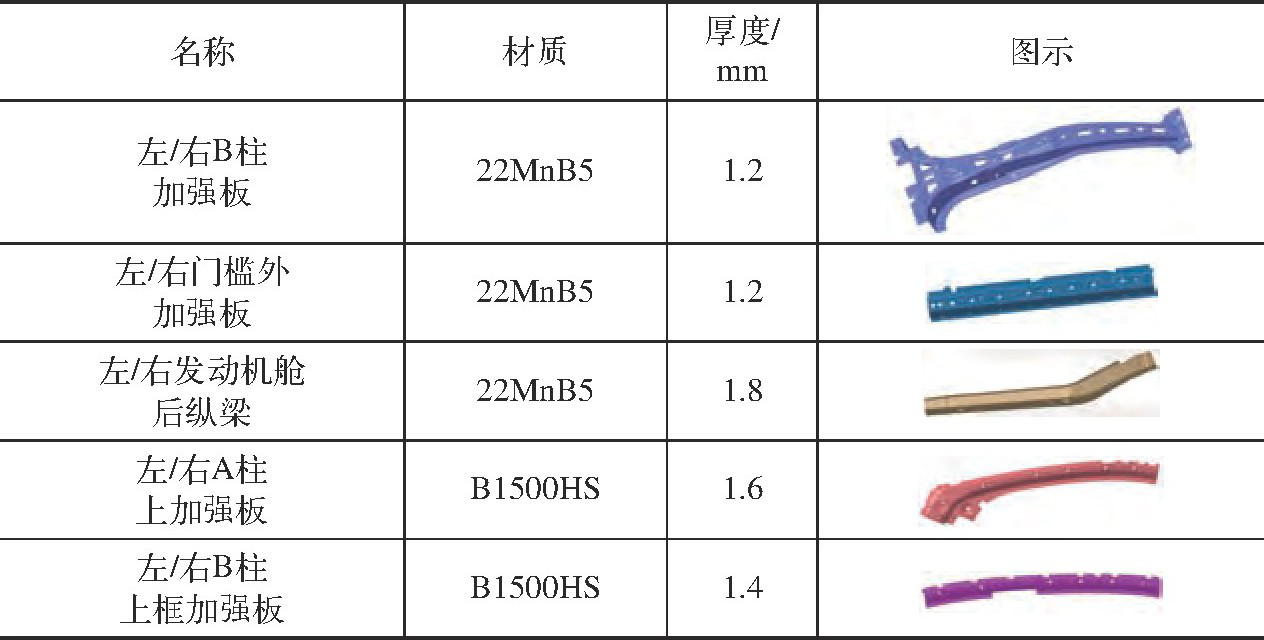

江淮汽车在近年推出的多个车型上, 均使用了热成形技术来减小车身质量, 且新车型中还呈现出应用比例越来越高的趋势。以其中某个车型为例, 应用热成形技术的零件共计10个, 总质量超过25kg, 如表1所示清单及产品件图示。

三、热成形与轻量化

热成形钢利用其超高强度, 可以减少零部件数量、减薄钣金厚度来满足同等的白车身性能需求, 从而达到白车身轻量化的目的。根据研究, 热成形板相对传统高强钢的轻量化率为20%~30%。

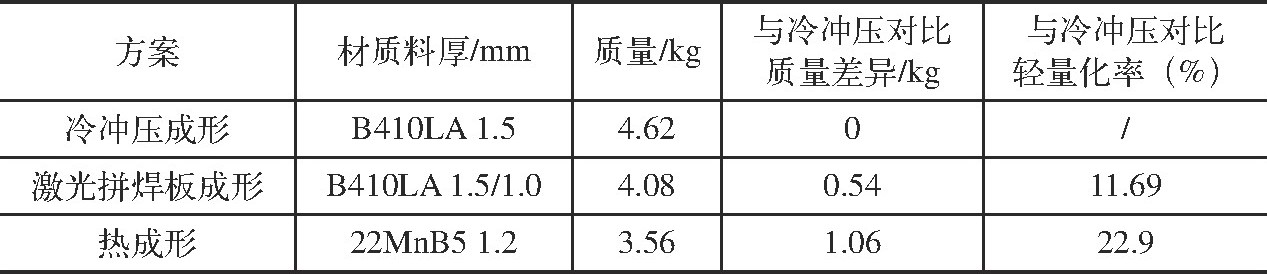

分析J A C车型典型热成形应用, 以某车型B柱加强板为例, 通过冷冲压成形、激光拼焊板成形、热成形三种方案轻量化率计算结果对比得出, 热成形的轻量化率为22.9%, 是三种方案中轻量化率最高的, 如表2所示。

表1 JAC车型热成形应用列表

表2 某车型B柱加强板轻量化率对比

B柱热成形板设计

1.断面设计

B柱是车身上涉及安全性能最重要的安全部件之一, 影响B柱结构设计的有侧面碰撞、侧面柱碰、顶压、翻滚等安全法规, 因此:B柱需要具有足够高刚度, 在高速碰撞过程中以最小的变形来保护乘员的安全。B柱断面是决定其刚度的最关键因素。

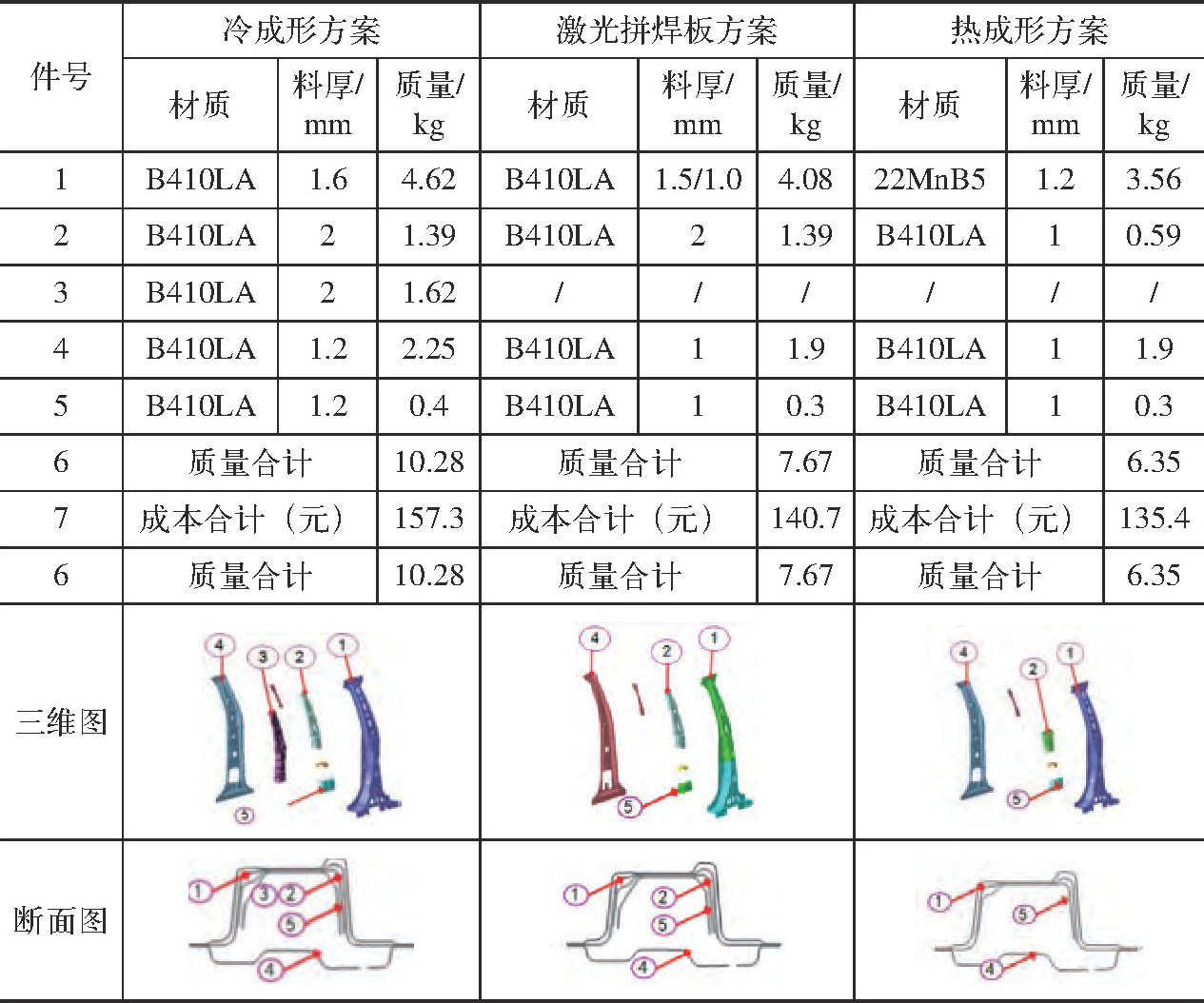

以下是三种方案简单描述 (见表3) :

(1)冷成形方案即传统方案的B柱 (断面) :一般包含侧围外板、B柱加强板 (件号1) 、B柱补强板 (件号2、3、4、5) 、B柱内板 (件号4) 等件。

(2)采用激光拼焊板方案的B柱 (断面) ;一般包含侧围外板、B柱加强板 (件号1) 、B柱补强板 (件号2、4、5) 、B柱内板 (件号4) 等件, 其中, B柱补强板已经变为一段, 其作用为局部加强B柱刚度。

(3)采用热成形方案的B柱 (断面) :一般包含侧围外板、B柱加强板 (件号1) 、B柱补强板 (件号2、4、5) , B柱内板 (件号4) 等件。

对比以上3种方案, 采用热成形方案在B柱截面外廓尺寸不变的前提下, B柱加强板的厚度为最低, 重量最低, 成本最低。

2.热成形零件结构设计

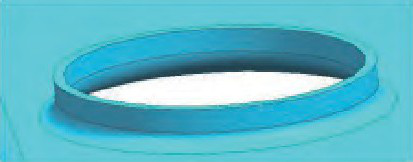

(1)热成形孔结构设计。热成形板成形时的延伸率达到36%~37%, 成形性能良好。因此, 热成形的零件结构设计可参考传统冷成形零件, 但在进行热成形零件结构设计时需要注意:热成形B柱的设计中, 应该避免圆孔翻边 (见图2) 。目前的热冲压工艺中还无法进行圆孔热翻边, 对成形后的B柱进行圆孔翻边也极为困难。

表3 三种方案对比

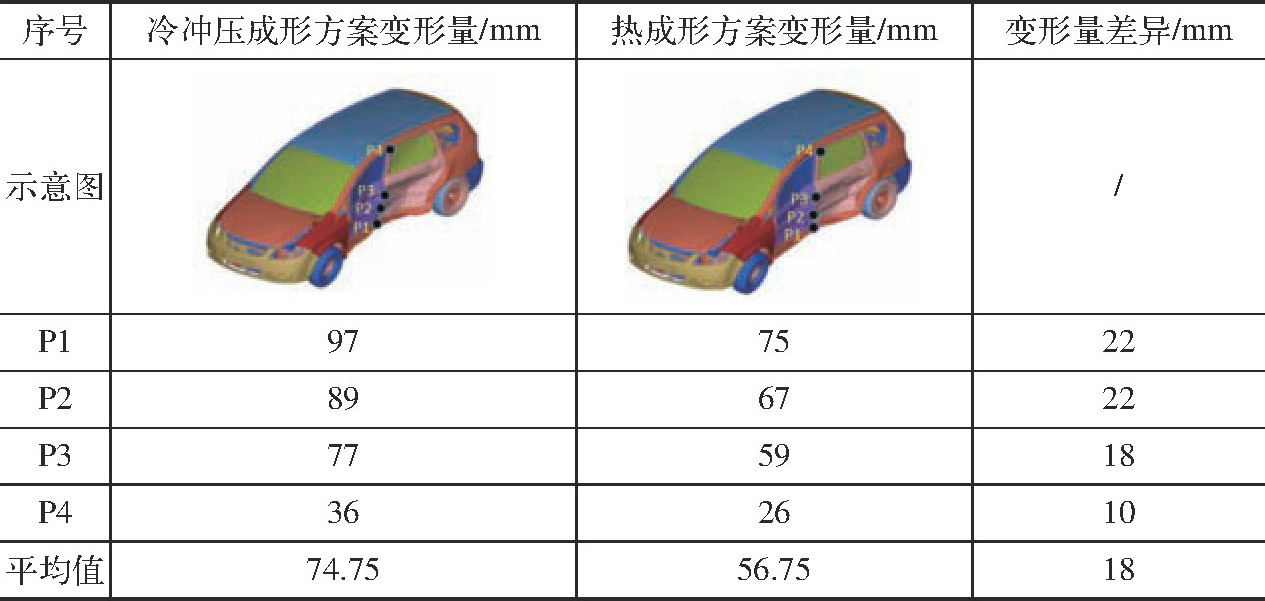

表4 三种方案入侵变形量对比

(2)热成形B柱的铰链安装点结构。B柱上需设计车门铰链及车门限位器等的安装点, 其结构特点为:除B柱加强板外在安装点处还设计安装螺母板, 以提升安装点处的结构刚度, 图3为典型的B柱车门铰链安装点处断面。

图2 圆孔翻边示意图

图3 典型的B柱车门铰链安装点处断面

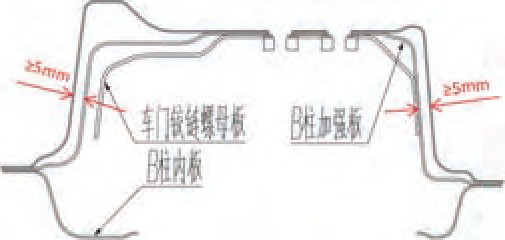

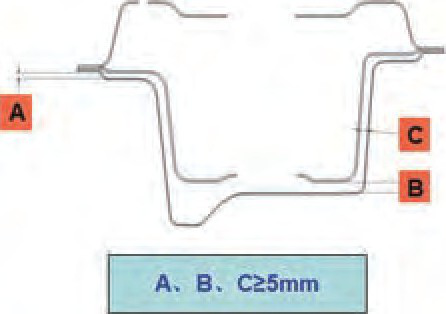

(3)热成形B柱防锈设计。为使B柱外腔达到良好的电泳效果, B柱加强板与侧围外板间、以及与相临加强板间最小隙要达到5mm以上, 如图4所示。

热成形仿真分析

1.热成形仿真与冲压工艺

B柱结构设计完成后, 需要进行热成形工艺仿真分析。如图5所示, 该结构产品件成形良好, 无缺陷。热成形设备与模具结构如图6所示, 基本结构分为:模具, 板料, 托料板, 顶杆。产品件三维数据与实物如图7所示。

2.热成形件侧碰性能仿真分析

正面碰撞、侧面碰撞、追尾和翻滚是最为常见的事故种类。据交通事故的调查统计, 侧面碰撞在其中约占30%。与正面碰撞相比, 汽车的侧面结构的缓冲空间小, 发生侧面碰撞时车内驾驶员和乘员的受伤几率相对较高。头部损伤和胸部损伤是车辆侧面碰撞中常见的损伤类型, 并且是造成重伤和死亡的主要原因。B柱作为车身重要的安全结构件, 在整车侧面碰撞中, B柱的耐碰撞性能对整车侧面碰撞性能具有重要影响。本文采用仿真分析方法, 对热冲压成形和冷冲压高强钢B柱零件的耐碰撞性能进行了对比研究。

图4 空腔间隙设计推荐值

图5 B柱加强板CAE分析结果

图6 热成形设备与模具

仿真分析模型:可变形移动壁障侧面碰撞试验, 如图8所示, 在移动台车前端加装可变形蜂窝铝, 移动壁障行驶方向与车辆垂直, 移动壁障中心线对准车辆B柱, 行驶方向与车辆垂直。移动壁障前部蜂窝铝尺寸:宽1 500m m, 高500mm, 离地300mm, 车辆行驶速度50km/h, 壁障质量950kg。

图7 B柱加强板产品件与三维数据

在碰撞发生120ms时, 车辆变形量对比如表4所示, 从变形量数据可以看出, B柱在侧面碰撞过程中热成形方案比冷冲压成形方案各部位变形量都小, 热成形方案平均变形量比冷冲压成形方案减少了18mm, 碰撞性能提升24.1%。分析结果表示, 热成形零件的使用, 可以提升车辆碰撞安装性能, 减少事故中人员伤害。

图8 可变形移动壁障侧面碰撞分析模型

结语

热成形钢利用其超高强度, 可以减少零部件数量、减薄钣金厚度来满足同等的白车身性能需求, 从而达到白车身轻量化的目的。本文通过左右B柱加强板案例, 采用高强板、激光拼焊板与热成形板三种方案对比分析得出:热成形方案B柱总成重量最低、成本最低、安全性能最高。

作者:黄维 王志娟 鲁后国 张羽 来源:汽车工艺师

福利:做任何事情,都有方法。比如汽车行业如何最短时间内获取高薪,其实,是一件很容易的事情,结合汽车行业十多年工作经历,我做了一次系统全面总结无偿分享大家,文章共计十篇。帮助更多的网友在汽车行业快速发展。同时,我业余时间整理一套免费经典的CATIA视频教程, 汽车设计领域必备软件工具,大家有需要的,可以给我留言,请加qq:1011852705,微信qifei1799。提“启飞”就可以获取下载链接:汽车行业快速突破月薪过万绝密分享和catia视频精品一套。明确方向,精准学习,为以后在汽车行业职场做好铺垫。