启飞汽车

启飞汽车设计汽车设计— 国内专业产品设计培训基地!咨询热线:+86-15923339397

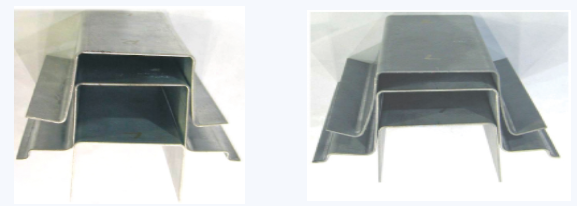

为中小型企业汽车研发和制造提供解决方案

专业承接整车设计开发项目

为各大主机厂,高校提供专业专项培训

为设计爱好者、毕业生提供专业系统培训

2017-09-18220作者:启飞汽车设计

CONTATC

![]() 重庆市渝中区中华路1号LG层LG13号81#

重庆市渝中区中华路1号LG层LG13号81#

![]() 15923339397

15923339397

![]() 2248511017

2248511017

![]() qifei1899

qifei1899

微信二维码

微信二维码

Copyright © 2002-2018 重庆启飞汽车设计有限公司版权所有渝ICP备18000729号 电话:15923339397