1范围

2 规范引用文件

3 具体内容

3.1 基本原则

3.2 基本外形要求

3.2.1 外板

3.2.2内板总成

3.3冲压工艺要求

3.4焊接工艺要求

3.5装配工艺要求

3.6涂装工艺要求

3.7轻量化设计要求

3.7.1选取轻量化材料

3.7.2采用轻量化结构

3.8结构复杂化,以求最大强度、刚度设计要求

3.9节约成本—对称性设计要求

3.10节约成本—同一件设计要求

3.11密封性要求

3.12美观与缝隙均匀性要求

4设计过程

4.1步骤

4.2结构设计参数

1范围

本规范规定了开发前门总成制定要求及方法,归纳了前门总成结构设计的一些基本方法和注意事项,保证车型开发从设计到制造的可控性。

2 规范引用文件

QC/T265-2004 汽车零部件编号规则

GB/T 4780-2000 汽车车身术语

GB 15743-1995 轿车侧门强度

GB 15086-2006 汽车门锁及铰链的性能要求和试验方法

3 具体内容

3.1 基本原则

1)前门总成结构设计是一个复杂的系统并行设计过程,要彻底地摒弃孤立地单个零件设计方法,任何一个零件只是其所处在的分总成的一个零件,设计时均应考虑其与周边相关零部件的相互关系。

2)任何一种车型的前门总成结构均可按三层板的设计思想去构思结构设计,即最外层是外板,最内层是内板,中间是加强板,在附件安装连接部位应考虑设计加强板。

3)所设计的前门总成结构在满足整车装配上、冲压工艺、焊接工艺、涂装工艺、总装工艺是否比参考样车更优越,是否符合国内(尤其是客户)的实际生产状况以及需求,以便预先确定结构及工艺的改良方案。

4)前门总成在结构上应满足与侧围、翼子板的间隙要求。

3.2 基本外形要求

前门的外形特征比较复杂,除了满足自身焊接结构、工艺需求等的条件,还受诸多总布置因素的影响。

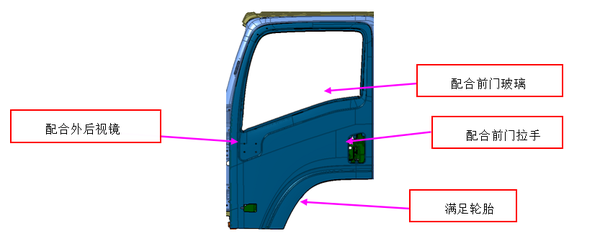

3.2.1 外板

图1 外板匹配图

整个外板的形状是根据造型的要求而绘制的,外板左右两侧凹起来的部分是为了与侧围配合而设计;与玻璃四周配合的面外板与内板通过点焊连接;在外板上开孔是为了配合外后视镜而设计。

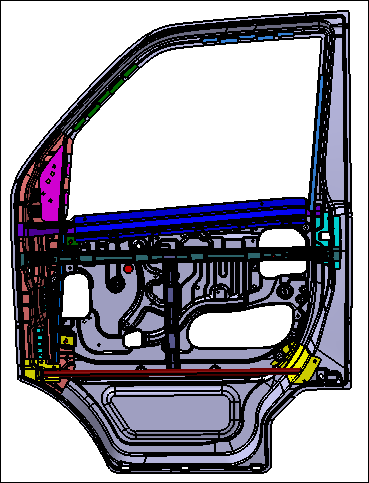

3.2.2内板总成

图2 内板总成结构图

内板总成包括门内板、铰链安装加强板、螺母板、限位器加强板、门锁加强板、内板口部加强板、防撞杆等零件。

3.3冲压工艺要求

1)在设计钣金件时,对于影响拉延成型的圆角要尽可能放大,原则上内角R≥5,以利于拉延成型;对于折弯成型的圆角可以适当放小,原则上R≈3即可,以减小折弯后的回弹。

2)在设计钣金件时,考虑防止成型时起皱,应在适当的地方(如材料聚集处)布置工艺缺口,或布置工艺凸台、筋。

3)孔与孔,孔与边界距离应大于2t,若在圆角处冲孔,孔与翻边的距离应大于R+2t 。

4)开孔时尽量不要开在倒角面上,以避免模具刃口早期磨损。

5)三面或多面交汇的尖角处在倒圆时应尽量倒大成球形。

6)冲压件公差设计要求:

②金属零件上同一方向定位孔和Ⅰ级安装孔的孔位须同时冲切;

③钣金拉伸料厚最大减薄量≤最小材料厚度的30%;

④没有影响装配安全性、外观或功能的毛口和飞边;

⑤定位孔符号LH(Location Hole),其位置度公差±0.2,

圆孔:孔径公差0~0.2,

腰形孔:宽度公差 0~0.2 ,长度公差 0~0.5 ;

⑥安装孔(包括各种形状的安装孔)符号AH(Assembly Hole),尺寸公差 0~0.3 ,

卡扣安装孔符号CAH(Clip Assembly Hole),尺寸公差 0~0.2 ,

Ⅰ级安装孔位置度公差±0.2,标注符号ⅠAH或ⅠCAH,

Ⅱ级安装孔位置度公差±0.3,标注符号AH或CAH;

⑦定位面符号LS(Location Surface),面轮廓度公差±0.3;

⑧配合面(含安装面和焊接面)符号FS(Fit Surface),面轮廓度公差±0.5。

GD&T尺寸链是在功能分析或间隙与面差分析的基础上用来制定条件公差的。公差的计算以工艺 (总装,焊接)本身和产品 (零部件)本身为基础,得出的结果在零部件和分总成的图纸上做出标注,并且应该和功能分析图纸对照 (装配可行性和部件能否正常工作)。一旦遇到不协调的地方应该进行相应的优化方案,比如安装顺序,定位基准等。

3.4焊接工艺要求

1)焊接搭接边重叠部分的宽度一般在14~18mm为佳,最少不得小于14mm;

2)考虑焊接工艺时应考虑焊枪的接近性。

3)对于无法焊接的内板,可以考虑开焊接工艺过孔,一般要求Φ30以上;

4)对于无法点焊的部位,可以考虑二氧化碳保护焊或塞焊;

5)考虑布置焊接工艺孔。

3.5装配工艺要求

1)考虑零部件装配时装配工具的接近性;

2)考虑零部件自身安装或拆卸的方便性;

3)对于安装工艺过孔,应考虑做成翻边孔,以增加零件本身的刚度,以及不伤手和工具。

3.6涂装工艺要求

考虑在前门下部开漏液孔,方便涂装液能顺利流出;

3.7轻量化设计要求

3.7.1选取轻量化材料

在满足强度和刚度的前提下,选取较薄的料厚;

3.7.2采用轻量化结构

a、在大于50x50mm的区域内布置加强凹坑,并挖孔;

b、在满足强度和刚度的前提下,考虑布置减重孔。

3.8结构复杂化,以求最大强度、刚度设计要求

1)前门总成的钣金结构尽可能复杂化,在大于50x50mm的区域内布置加强筋等特征;

2)前门总成的钣金结构尽可能复杂化,尽可能用自由曲面代替平面。

3.9节约成本—对称性设计要求

在模具设计时,对于前门总成上的加强件,两对称件是做成一套模具的,同时对称件设计也减少设计时间,故设计时应尽量考虑左右件做成对称件,或者做成大结构对称,局部特征根据需要不对称。

3.10节约成本—同一件设计要求

对于一些零部件(如一些小的加强板),可以考虑设计成自身是关于某一面对称的,这样左右件可以使用同一件,以节约模具成本。

3.11密封性要求

零部件设计中,要考虑前门装上后不应出现漏水或渗水的情况。

1)前门框的密封条断面设计应合理,压缩量应均匀一致,一般以1/3~1/2为宜,并绘出相应的密封条断面图;(注:13.1中的密封条应和相关的汽车密封件厂家交流沟通,根据前门以及周围车身结构的具体情况,请供应厂家提供合理的相应密封条断面图,最后应予以校核确认。)

2)相关的密封试验方法

a、按GB/T 12478-1990“乘用车防尘密封性试验方法”,通过防尘密封性试验;

b 、按GB/T 12480-1990“乘用车防雨密封性试验方法”,通过防雨密封性试验。

3.12美观与缝隙均匀性要求

1)前门总成处于高可见区,应考虑分缝缝隙的均匀性;

2)处于高可见区或可见区(如前门外板)应考虑美观要求,面应光顺,不应出现面扭曲面的情形。

4设计过程

XXXXXXXXXXXXXXXXXXXXXXXXXXXX

更多车身设计资料分享,加启飞汽车设计微信qifei1799

感谢大家对启飞汽车设计支持,现添加启飞汽车设计官网微信qifei2049。提“老杨”即可获得关于:车身、内外饰、底盘、总布置、整车CAE、catia参数化、catia、产品设计(家电、医疗器械、通信设备)、四大工艺、整车逆向开发、造型、模具设计、新能源三电 等相关领域等核心资料。

学习 启飞课程

让启飞为“你的未来”助力!

![]() 重庆市渝中区中华路1号LG层LG13号81#

重庆市渝中区中华路1号LG层LG13号81#![]() 15923339397

15923339397![]() 2248511017

2248511017![]() qifei1899

qifei1899 微信二维码

微信二维码