启飞汽车

启飞汽车设计汽车设计— 国内专业产品设计培训基地!咨询热线:+86-15923339397

为中小型企业汽车研发和制造提供解决方案

专业承接整车设计开发项目

为各大主机厂,高校提供专业专项培训

为设计爱好者、毕业生提供专业系统培训

2019-03-01164作者:启飞汽车设计

摘要

以汽车纵梁加强板冲压自动线为研究对象, 介绍其冲压工艺参数及流程, 基于CAD技术, 对自动化生产线系统中升降台车、钢板分张器、皮带机、视觉对中台、端拾器等进行了设计完成了汽车纵梁加强板冲压自动化生产线的整体结构设计。为自动化生产线的建模及仿真打下基础, 为技术方案的优化设计提供指导。

汽车纵梁是汽车上部结构中沿桥梁轴向设置并支承于横梁上的梁, 是汽车中承载车身及汽车有效载荷的基础构件, 是汽车的脊梁。汽车正朝着轻量化方向发展, 梁类件使用频率越来越高, 但梁类件要求强度高、塑性变形小, 所以成型较为困难且容易造成应力释放后回弹, 成形尺寸精度很难保证。所以在整车安装中为了保证纵梁的刚度和强度以及减小纵梁的塑性变形量, 在安装过程对汽车的纵梁安装上加强板。用以有效吸收、衰减车辆碰撞时的冲击能量, 使承力区的传力性能增强, 在产生变形时能够吸收更多冲击能量, 减小对乘员的伤害。起到对汽车纵梁的加强及保护, 并方便其他零部件的安装。

传统汽车纵梁加强板零件主要采用人工冲压方式, 劳动强度大、效率低、对操作人员的技术要求较高, 产品一致性较差, 操作中存在安全隐患。目前汽车行业正朝着大批量的生产方式发展, 自动化冲压生产线具有生产效率高、产品质量稳定以及生产成本低等优点越来越受到企业的青睐。

以汽车纵梁加强板冲压自动线为研究对象, 介绍其冲压工艺参数及流程, 基于CAD技术, 对自动化生产线系统中升降台车、钢板分张器、皮带机、视觉对中台、端拾器等进行了设计完成了汽车纵梁加强板冲压自动化生产线的整体结构设计。为冲压自动化生产线模型的建立及仿真打下基础。

二、冲压工艺参数及工艺流程设计

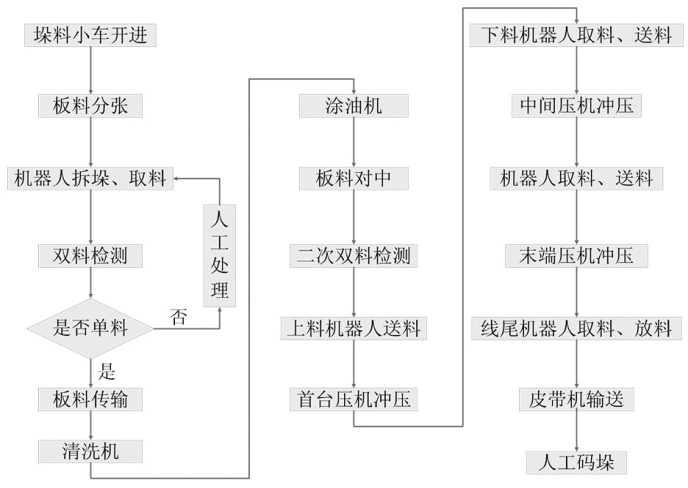

纵梁作为整车中重要的承载部件和安全部件越来越受到各企业的重视。为了增强纵梁的刚度和强度以及减小纵梁的塑性变形量, 且方便其它零部件的安装, 纵梁上都会加装加强版。用以吸收和减少车辆碰撞时的冲击能量, 减小乘员伤害。提高纵梁强度, 提高安全性。冲压自动线的设计是以生产纵梁加强板为对象, 所以在设计时要对加强板材料特性、垛料参数及工艺流程进行设计和分析, 汽车纵梁加强板的板料特性及垛料参数如表1所示, 工艺流程图如图1所示。

图1 工艺流程图

三、冲压自动线机械结构设计

1.升降台车设计

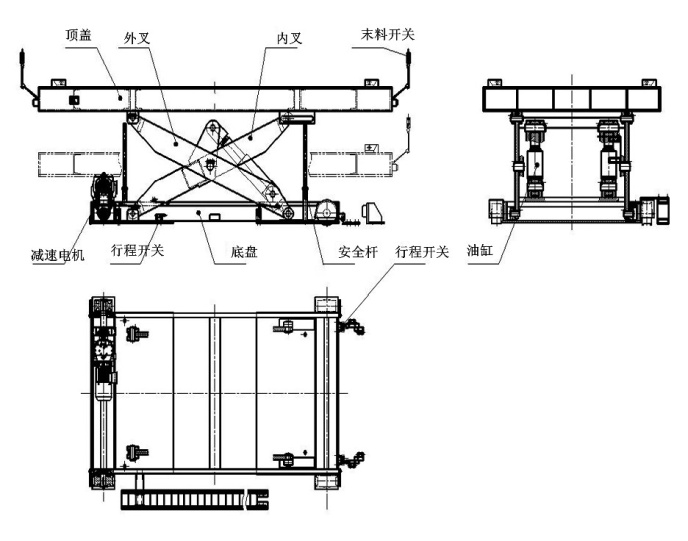

升降台车用于将垛好的板料由准备区运送至拆垛区, 通过液压系统控制台面高度来满足不同的生产需求, 升降台车结构图如图2所示。

图2 升降台车

2.钢板分张器设计

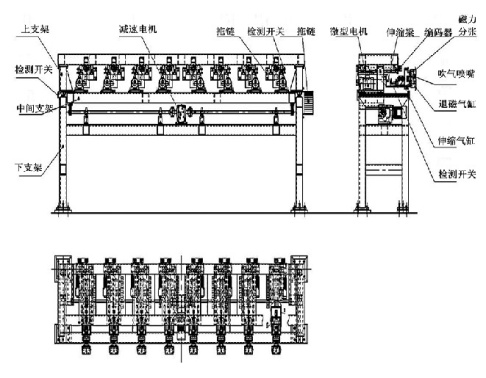

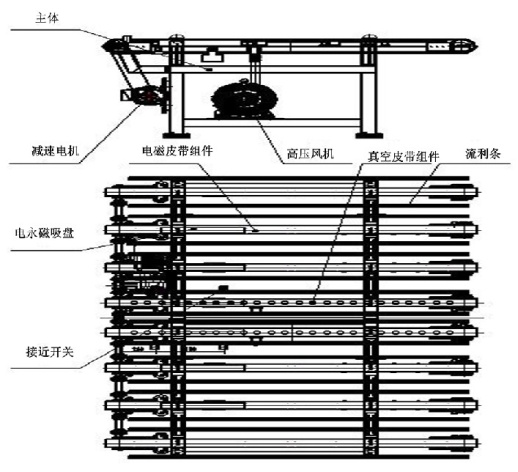

由于加强版在加工前是将材料存放于码垛区, 码垛后每层钢板之间由于存在油膜或者真空负压的现象, 钢板不容易隔开, 为了将钢板较为容易地隔开, 通常采用磁力分张的方式进行钢板之间的分离。磁力分张是运用磁极同名磁极相互排斥原理, 把贴合很紧的钢板材料分开。分张器安装有两组激光对射开关, 用于控制升降台车台面高度。同时存在多组支架, 以便适应不同大小的码垛尺寸, 达到柔性出产的功效。并设有顶起检测和复位弹簧保护。在分层结束, 将板料吸附取走进行退磁以便于取料。为了将模块相配合安装完成, 需搭建支架主体。下支架通过膨胀螺栓固定在地面。如图3所示为钢板分张器整体结构图。在升降台车两侧对称配置各两套自动分张装置, 每套自动分张包含8个可自动调整的磁力分张。

图3 钢板分张器整体结构图

3.皮带机设计

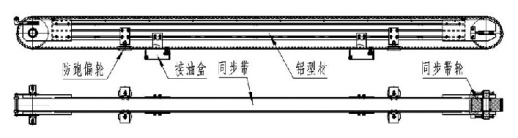

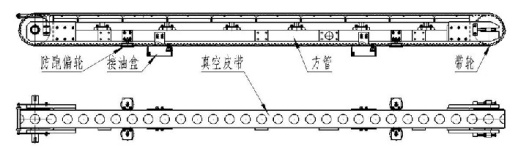

移动皮带机用于承接拆垛机器人送来的板料并将板料向下级设备输送。移动皮带机由8组皮带组成, 其中6条为普通皮带, 2条为真空皮带, 由一个变频减速电机统一驱动, 皮带之间设置若干辅助流利条。皮带机主体由气缸驱动前进后退, 行走到位后用插销固定, 插销位置有开关检测。皮带机前端安装有摆动流利条, 清洗机开出后, 气缸驱动皮带机移动替代清洗机工作位置, 此时摆动流利条摆起用于承接板料。摆动流利条设有插销检测开关, 用于检测流利条的摆起状态。

图4 上料皮带机皮带组件

图5 真空皮带组件

4.视觉对中台设计

板料通过清洗机、涂油机及皮带机后, 它的位置会相应的发生改变, 如不进行校正, 板料不能准确的放入模具中, 会造成模具的损坏。因此在机器人抓取之前必须进行校正工作。视觉对中台用于对板料进行对中定位, 以便上料机器人准确抓取板料送入压机。

视觉对中台主要是为视觉对中功能及板料传输设计, 视觉对中系统采用摄像头对中。摄像头需放置于视觉皮带上方, 因此设计视觉照明装置。视觉对中台主要结构设计分析后, 将视觉对中系统照明设备通过膨胀螺栓固定地面, 架于视觉对中台上方。视觉摄像头等针对视觉皮带上部, 整个设备即可完成视觉对中的系统要求。

图6 视觉对中台

5.机器人系统设计

本柔性自动化生产线主要由拆垛机器人、上料机器人、中间机器人和下料机器人组成。

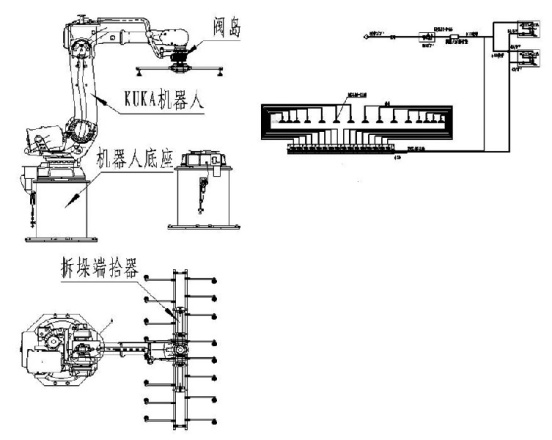

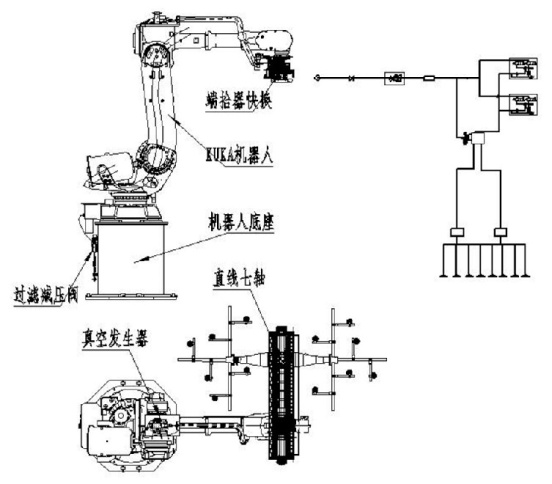

拆垛机器人系统:用于将冲压前的料垛分拆成单张板料, 并输送到下一道工序。完成板材料的吸取、双料检测、输送等动作。

图7 拆垛机器人系统

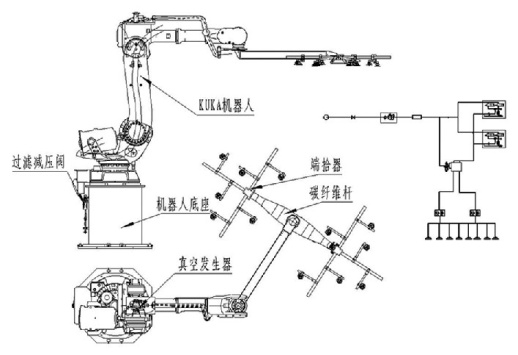

上料机器人系统:上料机器人的作用是将视觉对中皮带机上的板料抓起, 输送到下一工序。系统具有参数存储功能, 可以根据板料尺寸规格的不同调用不同的配方, 机器人运行到指定的位置上料。端拾器上真空吸盘吸住板料后抬起, 将板料移至压机内, 真空吸盘吹气放开板料后, 机器人动作, 端拾器再移动到视觉对中台上空准备下次抓料。

图8 上料机器人

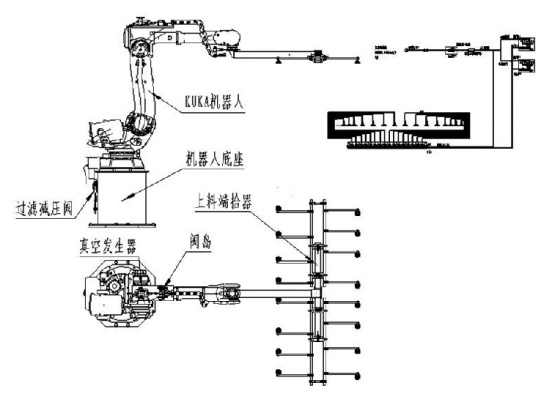

中间机器人系统:中间传输机器人的作用是实现各压力机内板料的传输。冲压好后, 冲压件由中间传输机器人从压力机模具中取出, 直接放入下一台压力机模具中, 然后机器人自动返回, 准备再次取件, 进行下一个操作循环。

图9 中间机器人系统

下料机器人系统:机器人下料的作用是所有压制完成的工件在得到最后一台压力机的信号许可后, 都由最后一台压机后面的机器人取出, 然后放置在线尾皮带输送机上, 输送至安全围栏以外进行检验。

图1 0 下料机器人系统

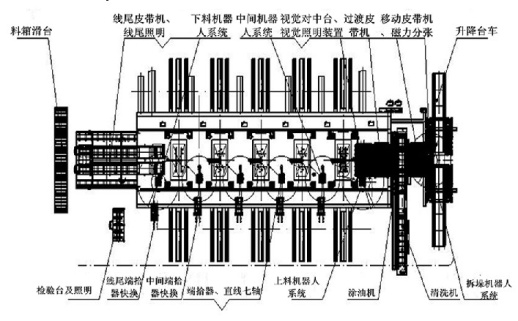

四、整线设备设计

系统采取柔性冲压自动生产线方案, 采取普通的液压压力机, 结合工业机器人机皮带等输送设备, 高效完成多个工序的操作。解决单工序压力机出产效力低等问题。同时配备上述设计的钢板分张器、视觉对中台等整线设备, 完成汽车纵梁加强板柔性冲压自动线的整线配比设计。

图1 1 整线布局图

系统采取柔性冲压自动生产线方案, 满足企业对多种规格产品的大批量生产需求。采取普通的液压压力机, 结合工业机器人机皮带等输送设备, 高效完成多机出产效力低等问题。

垛料小车开进 (垛料小车自动更换) →板料分张→机器人拆垛→双料检测 (3次双料无法脱离-告警, 人工处理-机器人重新取料-双料检测-无双料, 执行下序) →板料传输→清洗机→涂油机→板料对中 (二次双料检测) →上料机器人送料→首台压机冲压→下料机器人取料、送料→ (压机冲压) →根据工序数量循环→机器人取料、送料→ (末端压机冲压) →线尾机器人取料、放料→皮带机输送→人工码垛。

五、结束语

基于CAD技术, 对自动化生产线系统中升降台车、钢板分张器、皮带机、视觉对中台、端拾器等进行了设计完成了汽车纵梁加强板冲压自动化生产线的整体结构设计。为自动化生产线的建模及仿真打下基础, 为技术方案的优化设计提供指导。

作者:庞在祥 来源:现代商贸工业

福利:做任何事情,都有方法。比如汽车行业如何最短时间内获取高薪,其实,是一件很容易的事情,结合汽车行业十多年工作经历,我做了一次系统全面总结无偿分享大家,文章共计十篇。帮助更多的网友在汽车行业快速发展。同时,我业余时间整理一套免费经典的CATIA视频教程, 汽车设计领域必备软件工具,大家有需要的,可以给我留言,请加微信qifei1799。提“启飞”就可以获取下载链接:汽车行业快速突破月薪过万绝密分享和catia视频精品一套。明确方向,精准学习,为以后在汽车行业职场做好铺垫。

CONTATC

![]() 重庆市渝中区中华路1号LG层LG13号81#

重庆市渝中区中华路1号LG层LG13号81#

![]() 15923339397

15923339397

![]() 2248511017

2248511017

![]() qifei1899

qifei1899

微信二维码

微信二维码

Copyright © 2002-2018 重庆启飞汽车设计有限公司版权所有渝ICP备18000729号 电话:15923339397