启飞汽车

启飞汽车设计汽车设计— 国内专业产品设计培训基地!咨询热线:+86-15923339397

为中小型企业汽车研发和制造提供解决方案

专业承接整车设计开发项目

为各大主机厂,高校提供专业专项培训

为设计爱好者、毕业生提供专业系统培训

2019-02-28120作者:启飞汽车设计

摘要

在多款车型实践基础上, 总结了一种提升汽车覆盖件材料利用率的方法, 给出了工作流程图, 即将原矩形材料成型调整为弧形材料成型, 借助CAE模拟分析技术以及合理的成型方案, 实现模具尺寸的减小和材料利用率的最优化。以某款车型的引擎盖外板零件为实例, 采用上述方法可将该零件的材料利用率从60.01%提升到66.18%, 每台节省材料1.26 kg, 实现效益8.57元/台, 证实了该方法有效可行, 效益明显。

汽车市场竞争激烈异常, 如何降低造车成本, 做到价廉物美成为车企重点考虑的问题。汽车零件中有大量的冲压钣金零件, 白车身重量400~500 kg, 但其原材料的利用率仅为50%左右。因此, 如何提升冲压钣金件材料利用率成为工程技术人员重点研究的方向, 对车企降低造车成本有着重大意义。

本文主要根据冲压零件的外观形态, 利用材料裁切形式变更, 达到提升材料利用率的效果。本文涉及的材料利用率计算方式为:零件重量/零件素材重量×100%。

一、制件特性分析

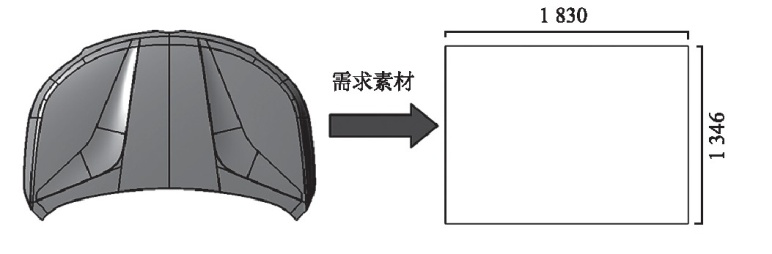

引擎盖内外板因受造型影响, 前后端均为不同程度的弧形。其材质为DC04 (或DC04+Z) , 板厚0.7 mm, 产品重量为依原有成型方案, 根据引擎盖板件展开后的数据, 结合CAE分析, 得出其理论素材规格为:矩形材, 1 830 mm×1 346 mm, 如图1所示。

图1 引擎盖示意图

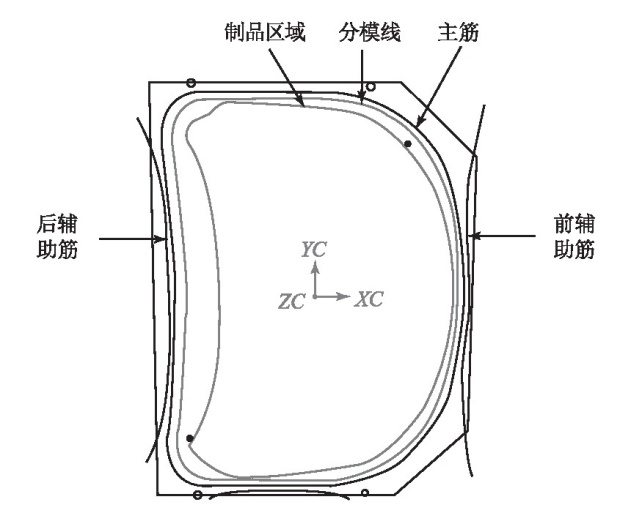

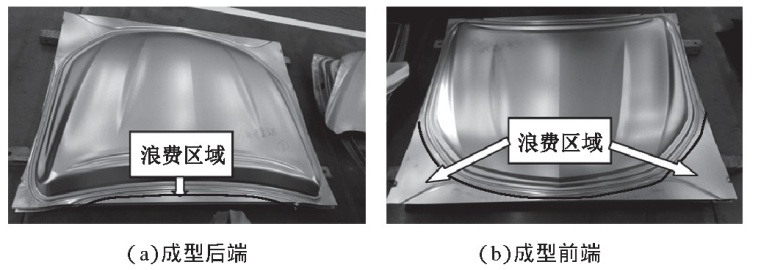

依矩形材进行工艺排布以及OP10成型型面设计。OP10采单动正向成型, 拉延筋沿产品轮廓设置, 因矩形料片于产品前后端存在大面积无用区域, 为确保产品刚度, 保证拉延到位, 模具前后端设置向外开放式辅筋, 具体如图2所示。依此方案, 实绩成品确认成型OK, 但筋外留料过多, 浪费明显, 如图3所示。

二、材料利用率分析

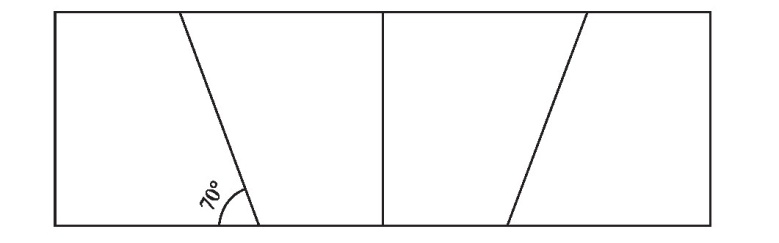

如此大面积的材料浪费明显是不合理且可以改善的。翻阅钣金成型历史, 便会发现, 翼子板在早期时候亦是矩形材, 后来依靠开卷落料过程中摆剪的形式裁切出梯形材, 用于翼子板成型 (图4) , 大大提升了材料利用率。但必须确保摆剪角度在30°以内, 方可实现梯形材裁切。

1.产品确认

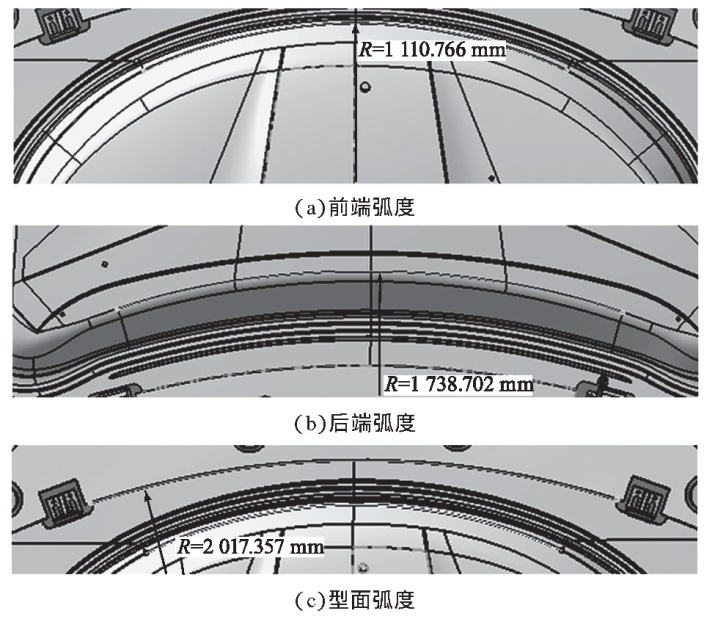

引擎盖前后端产品弧度均在R2 000以内, 其中前端产品弧度约R1 111, 后端产品弧度约R1 739。经CAE分析确认, 结合钢材厂能制作出的弧形刀, 并考虑到安全性, 弧形材料弧度不可急剧, 若弧度太小, 素材后端过于尖锐, 存在刺破身体, 造成人身伤害的安全隐患。结合以上条件, 并经过多轮CAE分析尝试, 验证得出R2 000弧形材料用于引擎盖内外板成型最为合适。为确保素材流料稳定性, OP10型面对应弧形部分弧度需大于R2 000设计 (图5) 。

图2 引擎盖矩形材OP10模面设计

图3 引擎盖矩形材OP10成型实际状况

图4 翼子板梯形材摆剪示意图

2.成型性确认

2.1成型性

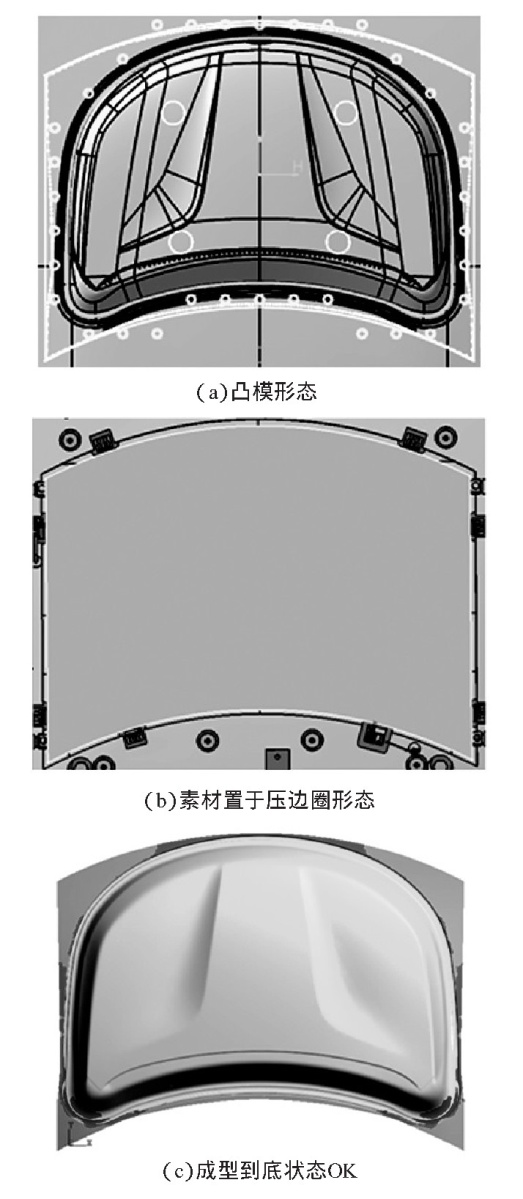

材质为DC04 (或DC04+Z) , 板厚0.7 mm, 依CAE分析, 得出其理论素材规格为:弧形材, 1 830 mm×1 219 mm (R2 000) ;成型力:500 t, 压边力:125 t;筋类型、分布:实体筋、单筋环绕。CAE分析状况如图6所示, CAE分析判定弧形材成型满足设计需求。

图5 产品弧度

图6 型面设计与成型分析

2.2刚性

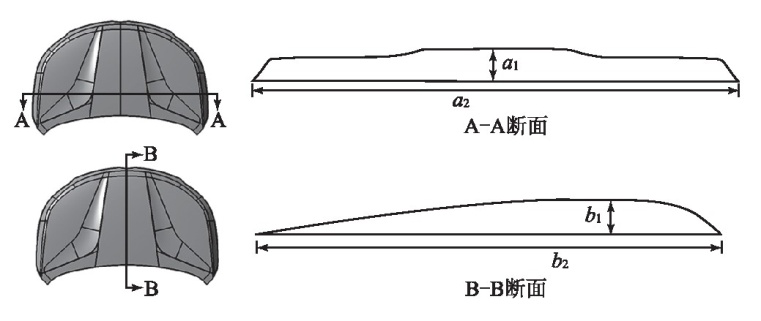

刚性指数计算值=姨 (a1/a2) × (b1/b2) ×板厚2×100。刚性指数在4.5~5之间, 判定为刚性合格, 如图7所示。

图7 断面示意图

3.材料利用率

3.1 材料对比

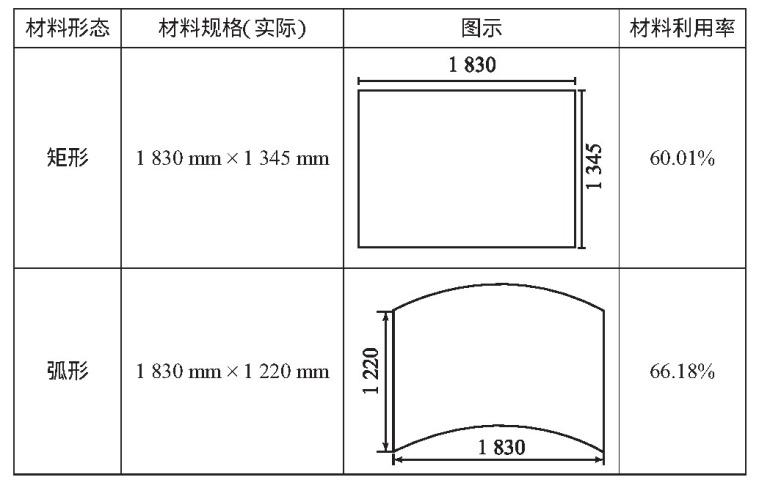

以本案零件为分析对象, 分别采用矩形材与弧形材, 素材形态差异如图8所示, 可见矩形材相较长了127 mm。

图8 材料差异

3.2 材料利用率比较

同一零件, 零件重量8.12 kg, 采用矩形材, 理论规格尺寸:1 830 mm×1 346 mm, 实际尺寸:1 830 mm×1 345 mm;采用弧形材, 理论规格尺寸:1830mm×1219mm, 实际尺寸:1830mm×1 220 mm。不同规格材料利用率比较如表1所示。

表1 材料利用率比较

注:钢材厂裁切要求尺寸取整 (5或0)

材料重量计算公式:

长 (mm) ×宽 (mm) ×板厚 (mm) ×密度 (0.000 007 85) =重量 (kg)

矩形材素材重量=1 830×1 345×0.7×0.000 007 85≈13.53 kg, 材料利用率:8.12÷13.53≈60.01%;

弧形材素材重量=1 830×1 220×0.7×0.000 007 85≈12.27 kg, 材料利用率:8.12÷12.27≈66.18%。

采用弧形材成型, 材料重量减少了13.53-12.27=1.26 kg, 材料利用率由原先的60.01%提升至66.18%, 提升6.17个百分点, 按裸板6 800元/t (6.8元/kg) 计算, 材料成本节省约1.26×6.8=8.57元/台。

以上计算仅为引擎盖外板, 若算上引擎盖内板, 每台车的效益将达到约17元。以每年30万产能算, 弧形材料应用每年可为企业节省生产成本500万元以上。

三、结语

综上所述, 实现降低汽车外覆盖件成本的目的, 不仅需要从产品设计到模具开发各个阶段的努力, 还需要引入各种降本方法, 不能局限于固有思维, 而需要突破定性, 向更多方向深耕。在当今竞争日趋白热化的汽车市场, 汽车成本不断下探, 深入研究降低汽车制造成本的方式方法, 必将在汽车企业的生存和发展道路上发挥越来越重要的作用。

作者:林海峰 来源:机电信息

福利:做任何事情,都有方法。比如汽车行业如何最短时间内获取高薪,其实,是一件很容易的事情,结合汽车行业十多年工作经历,我做了一次系统全面总结无偿分享大家,文章共计十篇。帮助更多的网友在汽车行业快速发展。同时,我业余时间整理一套免费经典的CATIA视频教程, 汽车设计领域必备软件工具,大家有需要的,可以给我留言,请加微信qifei1799。提“启飞”就可以获取下载链接:汽车行业快速突破月薪过万绝密分享和catia视频精品一套。明确方向,精准学习,为以后在汽车行业职场做好铺垫。

CONTATC

![]() 重庆市渝中区中华路1号LG层LG13号81#

重庆市渝中区中华路1号LG层LG13号81#

![]() 15923339397

15923339397

![]() 2248511017

2248511017

![]() qifei1899

qifei1899

微信二维码

微信二维码

Copyright © 2002-2018 重庆启飞汽车设计有限公司版权所有渝ICP备18000729号 电话:15923339397