启飞汽车

启飞汽车设计汽车设计— 国内专业产品设计培训基地!咨询热线:+86-15923339397

为中小型企业汽车研发和制造提供解决方案

专业承接整车设计开发项目

为各大主机厂,高校提供专业专项培训

为设计爱好者、毕业生提供专业系统培训

2019-02-2590作者:启飞汽车设计

摘要

冲压工艺与同步工程 (SE) 相结合形成了冲压同步工程, 通过冲压同步工程, 可以在产品开发初期及时发现和解决新产品的冲压问题, 从而达到缩短开发周期, 降低开发成本的目的。

目前, 全球汽车企业之间的竞争越来越激烈, 要想赢得市场竞争, 必须迅速响应市场需求与变化, 加快产品研发速度。传统的汽车开发流程采用串行工程的方法, 由于不能在产品开发初期考虑工艺规划、质量保证及制造工艺性等问题, 导致产品设计更改量大, 开发周期长, 生产成本高, 无法适应市场竞争的要求。同步工程 (simultaneous engineering, SE) 作为一种全新的系统工作方法应运而生, 对汽车产品及相关开发过程进行并行、一体化设计。在产品设计阶段预测后期制造过程中可能出现的问题和风险, 通过产品设计变更、工艺优化等技术解决后期制造中可能出现的问题, 避免设计不可制造的产品。

一、冲压SE在汽车开发中的作用

冲压同步工程将冲压工艺与计算机辅助工程 (CAE) 相结合, 对冲压零件进行工程可行性分析, 产品开发的各个子过程之间互相配合, 尽可能同步进行。冲压SE在汽车开发中的应用对于缩短模具开发周期、提高材料利用率、降低工艺难度、减少开发成本、提高产品质量及改善冲压工艺性等方面发挥重要作用。

二、冲压SE在汽车开发中的内容及应用

汽车开发基本阶段包括对标车分析阶段、模型设计阶段、产品工程化阶段、样车制作阶段、试生产阶段、小批量生产阶段, 冲压SE工作主要集中在前4个阶段, 在每个阶段有不同的工作内容和分析的侧重点。

1.对标车分析阶段

1.1对标车分析阶段内容

对标车分析阶段的主要工作有冲压生产能力分析和对标车工艺分析, 冲压生产能力分析指在产品开发初期, 根据项目预研报告和冲压设备的相关参数, 进行冲压生产能力分析, 包括冲压车间的产能评估分析、压力机适用性分析等方面;对标车工艺分析指冲压SE人员在充分理解和熟知对标车产品结构的基础上, 深入了解车身零件的冲压工艺性、工序数、材料利用率及成本等相关情况。

1.2冲压SE在对标车分析阶段的应用

现以某车型侧围外板模具与压力机台面适应匹配性分析为例, 说明冲压SE在对标车分析阶段的应用。由于新开发车型的整车尺寸较大, 导致一些车身零件的长度或宽度方向的尺寸较大, 该车型长度方向尺寸最大的零件为侧围, 其长度约为3 600mm, 通过对以往车型侧围冲压工艺经验的分析, 该零件第一道工序拉深模尺寸最大, 根据产品外形尺寸预估拉深模长度方向尺寸约为4 800 mm, 而车间的冲压线第一台压力机台面最大长度为4 600 mm, 预估模具超出压力机台面尺寸。要实现所开发车型的顺利投产, 可采用以下2种方案解决存在的问题: (1) 增设长度超过4 800 mm的新冲压设备; (2) 在设计阶段通过优化侧围、翼子板、发动机盖及后背门之间的分块线位置或侧围采用分开成两段的方式, 确保侧围的长度<3 300 mm, 模具长度方向最大尺寸<4 600 mm, 使侧围能在现有冲压设备上生产。

方案(1)不但投入较大, 而且设备利用率不高, 故采用方案(2) ;在不增加设备投入的情况下利用现有设备满足侧围的冲压生产要求。如果在产品开发初期没有做好分析工作, 在模具开发阶段才发现类似的问题, 将增加模具开发成本, 延长模具开发周期, 影响整个项目的开发进度。

2.模型设计阶段内容及应用

2.1模型设计阶段内容

模型设计阶段的主要工作有模型分析和主断面分析, 模型分析包括零件的冲压工艺性分析、零件的表面质量分析、车身分块线分析、零件特征线分析等;主断面反映了车身结构、零件匹配等重要信息, 主断面分析包括零件的冲压成形性研究、零件的圆角分析等。

根据外观CAS数据和车身主断面等相关数据的输入, 冲压SE人员对冲压工艺难度较大的零件进行分析, 对冲压工艺性产生影响的部位提出相应的设计变更要求, 给出零件优化和修改建议, 既保持造型风格的美观程度, 又能使零件容易制造, 开发出高质量的零件。

2.2冲压SE在模型设计阶段的应用

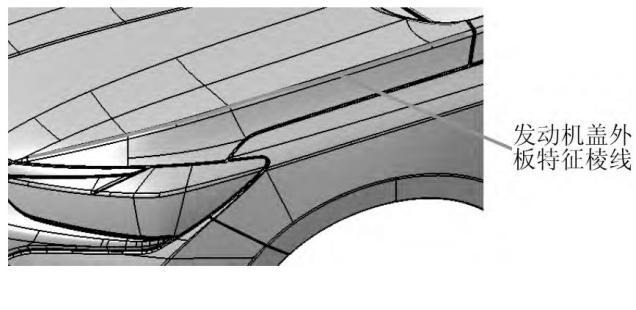

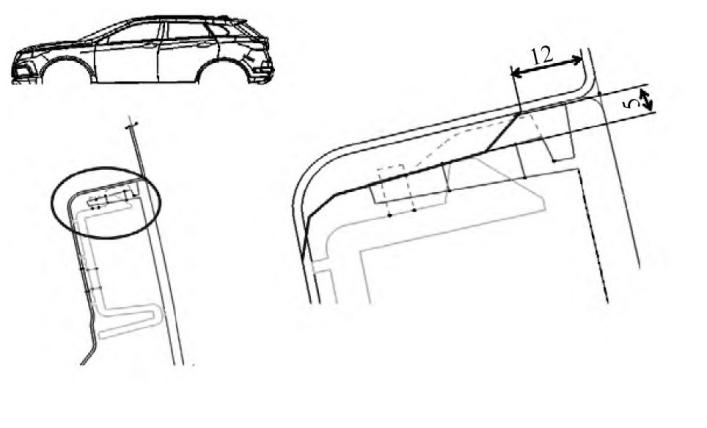

现以某车型CAS面上的发动机盖、翼子板和前大灯部位的造型与分块的冲压工艺性分析为例, 说明冲压SE在模型设计阶段的应用。发动机盖外板如图1所示, 发动机外板特征棱线R角小, 冲压成形过程中可能出现棱线滑移, 外表面出现质量问题, 造成零件返修甚至报废, 建议R角由R10 mm加大到R15 mm以上, 降低产品报废率, 提高生产效率。

图1 发动机盖外板

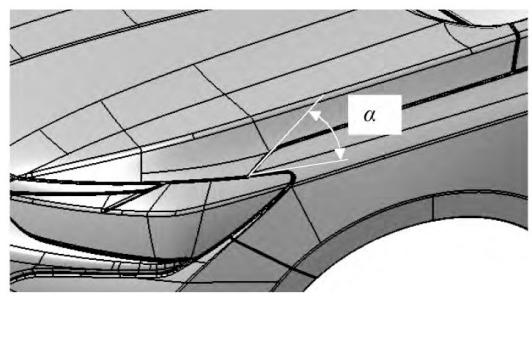

翼子板如图2所示, 翼子板与发动机盖分块线鹰嘴处角度尖锐, α角度小, 模具强度低, 建议调整分块线角度, α角度由25°加大到40°以上, 提高模具的强度。

图2 翼子板

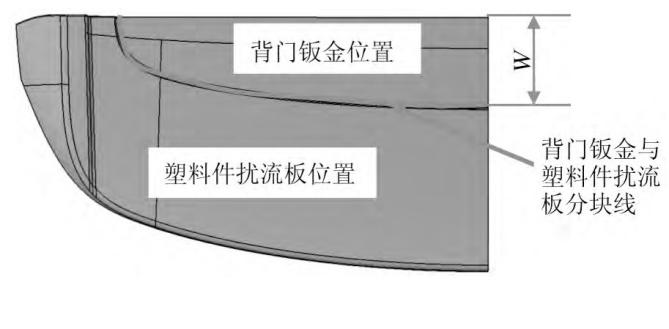

现以某车型CAS面上的后背门扰流板安装部位的造型与分块的冲压工艺性分析为例, 背门表面如图3所示, 背门扰流板安装部位上侧外表面区域的钣金宽度W过宽, 易造成外表面产生波浪曲折和局部凹凸的缺陷, 表面质量差, 根据以往车型的经验, 建议宽度W由160 mm减小到100 mm以内, 提高零件表面质量。

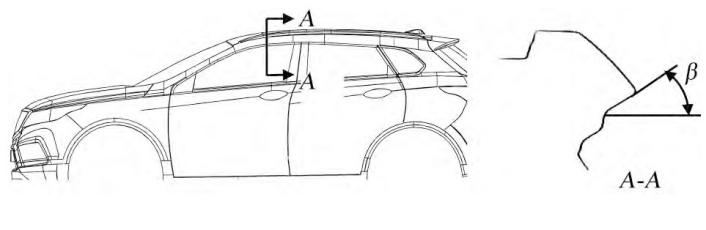

现以某车型侧围断面冲压工艺性分析为例, 侧围外板如图4所示, 侧围A柱、B柱之间和前门配合位置的侧壁拔模角度小, 该位置的侧壁与车身Y向夹角β为30°, 存在拉深开裂的风险, 建议侧壁与车身Y向夹角β由30°加大到35°以上, 更改相应的断面结构。如果在模具制造完成后, 发现无法冲出合格的零件, 需要更改此处侧壁的拔模角度来改善冲压工艺性, 涉及到与侧围配合的车门的止口和密封都要进行相应的更改, 更改范围和改变量都很大, 影响开发周期和零件成形质量。

图3 背门表面

图4 侧围外板

台阶原理如图5所示, A-B的2个路径长度一样, 台阶形状可改善局部成形性。侧围与后保险杠搭接面是一个很深的立面, 在成形时立面存在起皱的风险, 棱线存在圆角不光顺的风险, 可利用台阶原理改变此处结构, 增加二级台阶后结构如图6所示, 虽然形状改变, 但线长不变, 改善该处的成形性, 提高了零件表面质量。

图5 台阶原理

3.产品工程化阶段内容及应用

3.1产品工程化阶段内容

图6 侧围外板侧壁增加二级台阶

产品工程化阶段是整个产品设计思想体现的关键, 该阶段产生的数据决定整个产品开发速度及产品质量。冲压SE人员从产品质量、冲压工艺性、模具结构、操作性、成本等因素考虑, 制定合理的工艺方案, 编制产品工艺规划, 计算产品材料利用率, 借助计算机辅助工程 (CAE) 对产品数模进行冲压工艺性分析, 提出ECR (engineer change request) 工程更改申请书, 提供数模整改建议和参考数模。其主要工作内容包括:判断开裂可能产生的位置及改善方案;起皱可能产生的位置及改善方案;成形不足可能产生的的位置及改善方案;冲击线、滑移线可能产生的位置及改善方案;回弹可能产生的位置及改善方案;刚性分析;强度分析;扣合性分析等。

3.2冲压SE在产品工程化阶段的应用

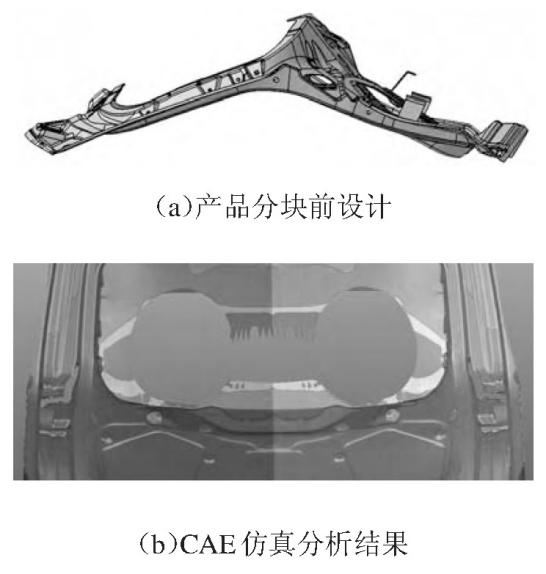

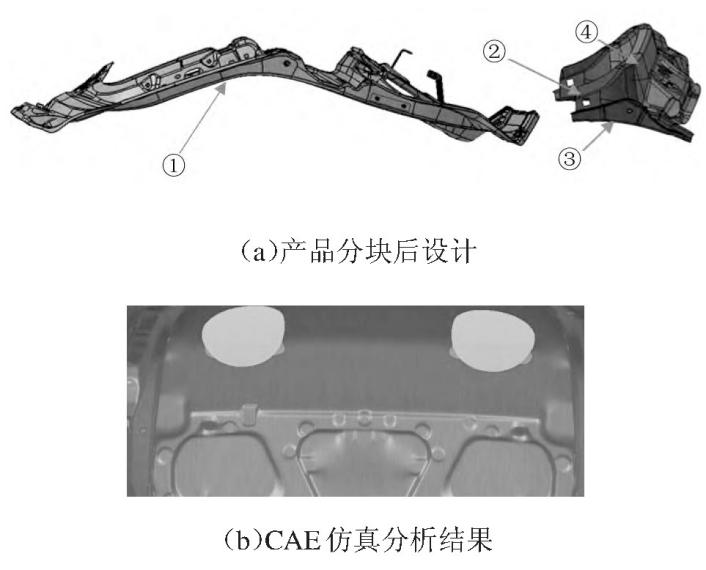

以某车型后背门内板通过调整产品结构的分块改善冲压工艺性为例, 后背门内板分块前设计图及CAE仿真分析结果如图7所示, 从图7可以看出, 后背门内板为整体结构, 在给定的冲压方向, 拉深深度超过350 mm, 而且中间部位侧壁拔模角度小, 导致拉深开裂严重, 无法成形。为解决开裂问题, 对该产品进行了分块优化设计, 建议将整体结构拆分成主体结构件 (1)和3个加强件(2)、(3)和(4), 成形深度降低了95 mm, 产品分块后设计图及CAE仿真分析结果如图8所示, 从图8可以看出, 分块后的产品主体结构件(1)无开裂问题, 3个加强件成形也无问题。

以某车型的发动机盖内板通过更改材料牌号来降低产品成本为例, 该发动机盖内板结构较为简单(见图9(a)) , 初始定义材料为DC04, 考虑到成本因素, DC01比DC04材料价格每吨节省760元, 冲压SE人员采用DC04和DC01两种材料分别进行仿真分析, 通过调整压边力、坯料大小、拉深筋大小及分布等, 得到的分析结果基本一致, 材料为DC04的仿真分析结果如图9(b)所示, 材料为DC01的仿真分析结果如图9(c)所示。采用DC01材料单个零件节省成本:0.76元/kg×1.8 kg (零件重量) /0.5 (材料利用率) =2.7元, 故采用DC01材料。

图7 后背门内板设计及CAE仿真分析结果

图8 后背门内板分块后设计及CAE仿真分析结果

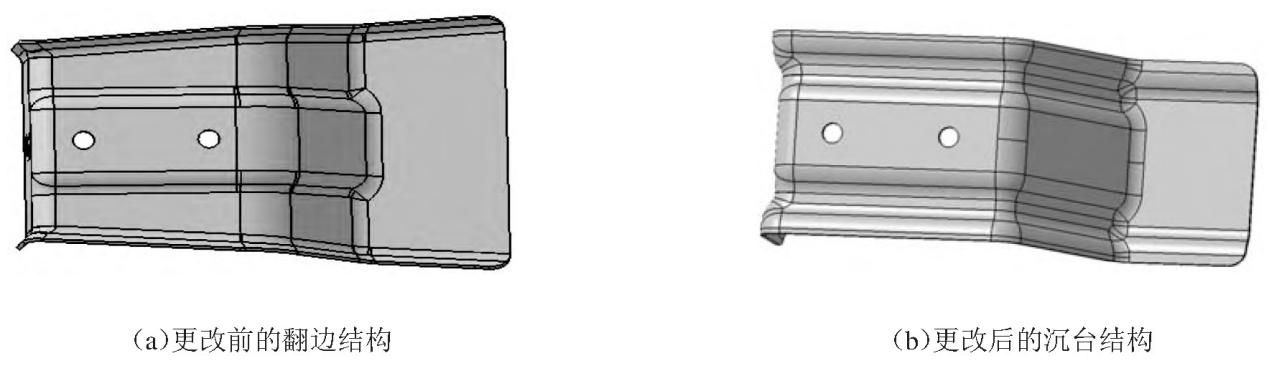

以某车型后保险杠安装支架根据产品功能要求、减少翻边工序为例, 零件的两侧是翻边结构, 如图10(a)所示, 需要增加翻边工序, 建议将翻边结构改为沉台结构, 如图10(b)所示。翻边结构的目的是加强作用, 沉台结构同样可以起到加强作用, 而且还能减少1副翻边模, 节省了模具开发成本。

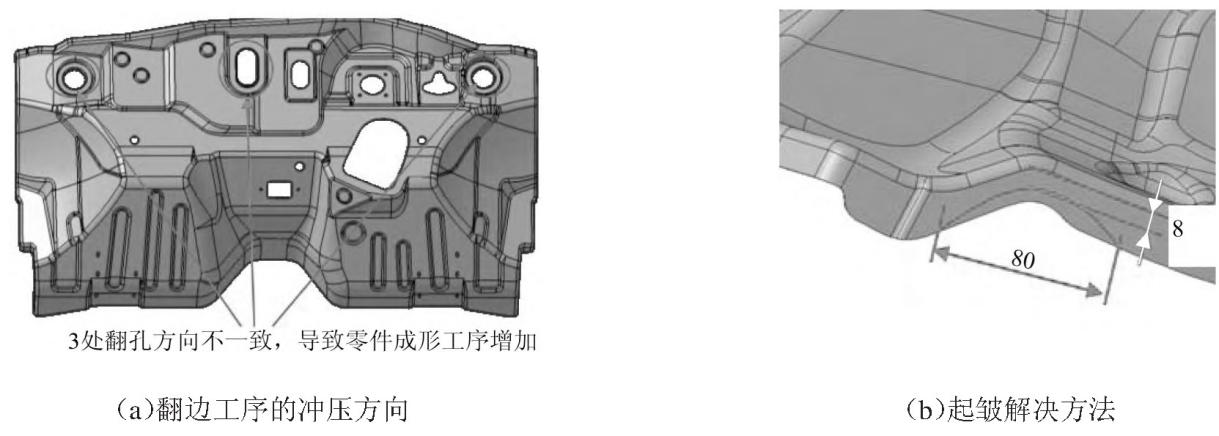

以某车型前围板的工艺性分析为例, 找出工艺问题并给出整改建议, 设定前围板翻边工序的冲压方向为车身负Z向, 两侧的翻孔是车身负Z向, 而中间的翻孔是车身正Z向, 翻孔方向不一致, 导致零件成形工序的增加, 如图11(a)所示, 建议将中间翻孔改为负Z向, 保证所有翻孔方向一致, 可在同一工序完成翻孔。关于翻边多料导致起皱的问题, 建议增开工艺缺口, 并给出了详细的参考尺寸, 如图11(b)所示。

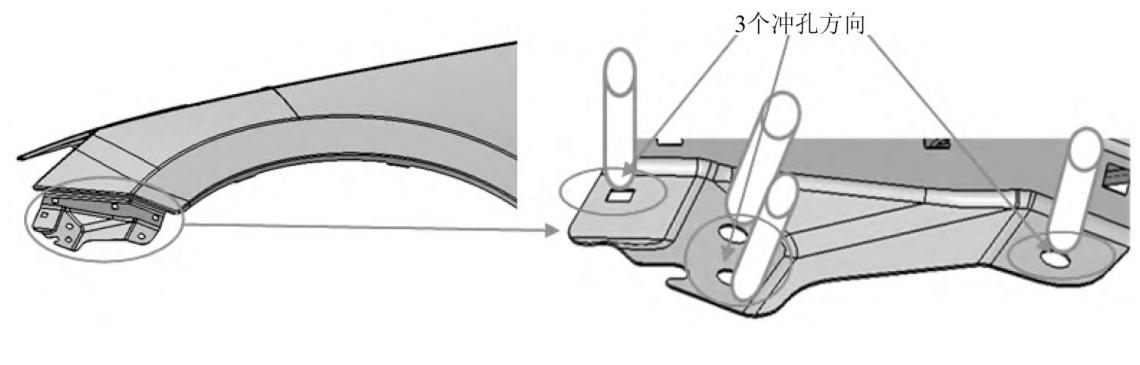

以某车型翼子板前保险杠安装孔冲孔角度不一致、调整冲孔方向为例, 翼子板前保险杠安装孔冲孔角度不一致, 有3个不同的冲孔方向 (见图12) , 如果在同一工序完成冲孔, 其中有2个方向的冲孔角度大, 冲孔易出现毛刺, 凸模易折断, 如果不在同一工序完成, 需增加2副模具完成冲孔, 增加模具开发成本, 建议将3个冲孔方向调整为与车身Y向一致, 使其在同一工序完成, 保证冲孔精度和位置度。

图9 发动机盖内板设计及CAE仿真分析结果

图10 后保险杠下安装支架

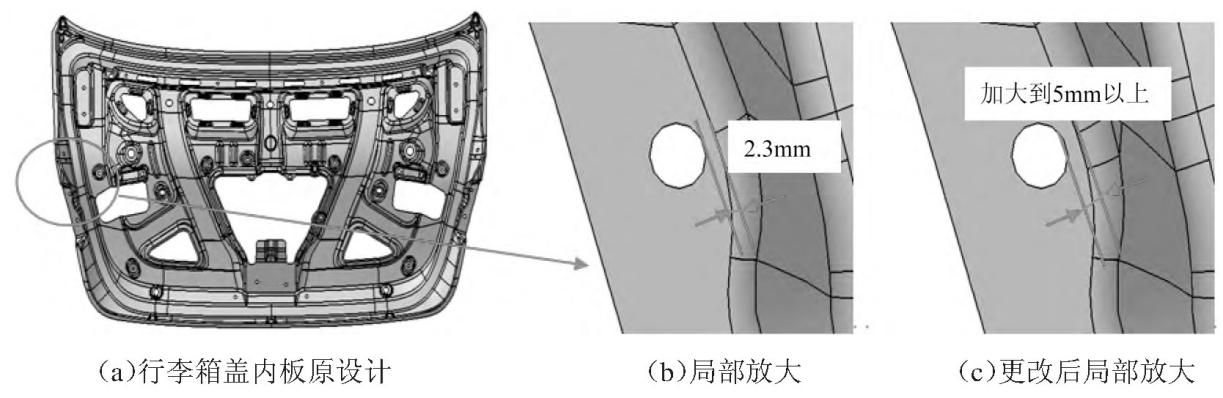

以某车型行李箱盖内板法兰边位置冲孔边界距圆角根部较近导致模具零件强度差为例。某车型行李箱盖内板原始设计如图13(a)所示, 孔边界距圆角根部距离只有2.3 mm, 如图13(b)所示, 模具零件刃口强度低, 冲孔压料区域面积小, 压料力不足, 冲孔易出现毛刺, 建议此处孔位向产品边缘方向移动, 远离圆角根部, 保证孔边界距圆角根部距离至少5 mm以上, 如图13(c)所示, 提高产品质量, 延长模具的使用寿命。

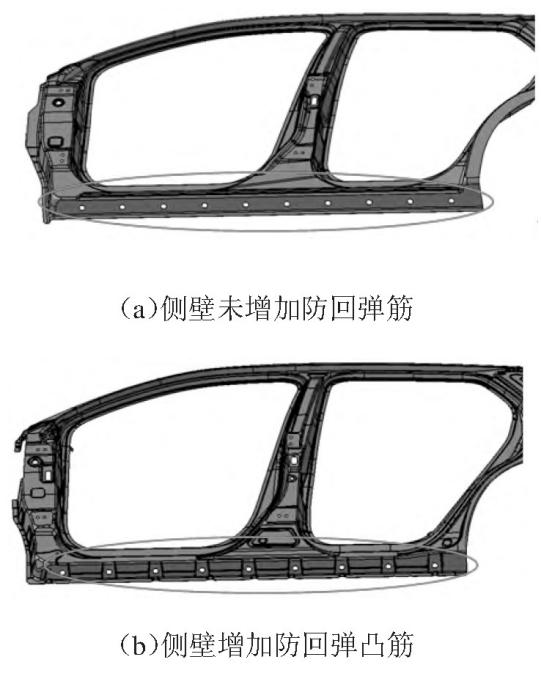

以某车型侧围的门槛侧壁增加防回弹筋控制回弹为例, 侧围门槛侧壁为较大的平面, 无任何形状特征的凸筋或凹筋, 如图14(a)所示, 成形后产生的回弹不易控制, 容易产生皱纹和波浪, 建议侧壁增加均匀的防回弹凸筋, 如图14(b) 所示, 增加的凸筋能有效控制回弹, 避免皱纹和波浪的产生, 提高产品质量, 确保侧围总成的焊接精度要求。

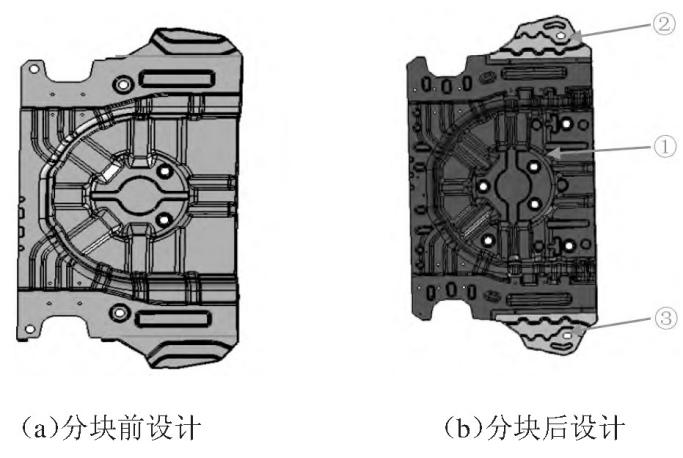

以某车型后地板通过分块从而提高材料利用率为例, 后地板分块前设计如图15(a)所示, 两侧的凸出部分导致材料利用率偏低, 所消耗的原材料偏多, 建议图15(a)中以线段位置将零件进行分块, 将其拆分成主体结构件(1)和2个小的连接件(2)和(3) , 分块后设计如图15(b)所示。零件分块后材料利用率提高了3%, 材料选用DC04, 料厚为0.7 mm, 材料价格为4.7元/kg, 分块前所用原材料质量为10 kg, 分块后所用材料质量为9.4 kg, 节省材料成本:4.7元/kg× (10 kg-9.4 kg) =2.8元。

图11 前围板冲压分析

图12 翼子板

图13 行李箱盖内板法兰边冲孔位置模具零件强度差

图14 侧围门槛增加防回弹筋

图15 后地板分块

4.样车制作阶段内容

在样车制作阶段, 冲压SE人员根据零件的实物状态验证冲压工艺的可行性, 检查前期SE分析没有得到产品设计部门肯定答复而留作后期验证的问题, 同时发现和解决新出现的零件冲压工艺性问题。该阶段主要工作内容包括零件刚度分析、强度分析、成形性分析、表面质量检查、装配及干涉检查等, 为模具制作和零件成功生产提供支持和保证。

在汽车产品开发过程的各阶段中, 冲压SE人员与相关产品部门设计人员充分沟通, 及时发现和解决新产品的冲压问题, 优化零件设计, 使设计更加合理, 以便将更多的问题解决在初始阶段。

三、结束语

冲压SE在汽车开发中的应用缩短了整车开发周期, 节约了开发成本, 提高了市场竞争力。但同步工程应用的广度及深度不够, 工作方式还没有形成完善的标准流程规范。应通过加强团队能力建设, 加强对冲压同步工程的重视程度, 建立冲压同步工程较为完善的标准流程规范, 积累开发经验, 总结典型问题, 建立以往车型冲压同步工程的问题库, 逐步提高冲压SE的分析能力, 随着冲压同步工程应用的不断深入, 新产品的开发能力将会不断提高。

作者:艾树良 袁立峰 来源:模具工业

福利:做任何事情,都有方法。比如汽车行业如何最短时间内获取高薪,其实,是一件很容易的事情,结合汽车行业十多年工作经历,我做了一次系统全面总结无偿分享大家,文章共计十篇。帮助更多的网友在汽车行业快速发展。同时,我业余时间整理一套免费经典的CATIA视频教程, 汽车设计领域必备软件工具,大家有需要的,可以给我留言,请加微信qifei1799。提“启飞”就可以获取下载链接:汽车行业快速突破月薪过万绝密分享和catia视频精品一套。明确方向,精准学习,为以后在汽车行业职场做好铺垫。

CONTATC

![]() 重庆市渝中区中华路1号LG层LG13号81#

重庆市渝中区中华路1号LG层LG13号81#

![]() 15923339397

15923339397

![]() 2248511017

2248511017

![]() qifei1899

qifei1899

微信二维码

微信二维码

Copyright © 2002-2018 重庆启飞汽车设计有限公司版权所有渝ICP备18000729号 电话:15923339397