启飞汽车

启飞汽车设计汽车设计— 国内专业产品设计培训基地!咨询热线:+86-15923339397

为中小型企业汽车研发和制造提供解决方案

专业承接整车设计开发项目

为各大主机厂,高校提供专业专项培训

为设计爱好者、毕业生提供专业系统培训

2019-02-1150作者:启飞汽车设计

摘要

优化金属冲压成形的工艺参数对提高汽车零部件质量尤为重要, 以汽车前围下横梁为例, 选择压边力、凸凹模间隙以及板料尺寸以正交试验的方法对成型件的质量进行优化研究, 以拉薄率、面位置间隙作为结果考察依据, 试验结果表明:压边力为6MP, 凸凹模间隙为1.8mm, 板料尺寸为 (320×815) mm的汽车前围下横梁工艺参数是最优组合;优化的试验结果说明, 合理的工艺参数可在节省材料的同时降低板料的拉薄率和回弹造成的影响, 增加成型件的安全性与可靠性, 对零件生产有指导意义。

一、引言

随着汽车产业的飞速发展, 汽车生产的工艺参数也要求精益求精, 未来的汽车更是朝着精密、安全及智能方向发展, 先进的汽车制造技术不断吸收机械加工工艺等方面的成果进行完善, 汽车前围下横梁作为增强汽车稳定性的零件更是重中之重。冲压成形工艺是汽车零部件生产中最常用的方法, 其涉及到多个环节, 各环节中相应产生的鼓包、开裂、回弹在内的问题也具有多元化, 应对冲压成型工序中出现的问题所采取的策略也各不相同。为此, 国内外学者运用不同的分析及试验方法进行了大量研究, 如:文献中通过对冲压工艺的仿真模拟, 分析了复合材料冲压成形过程中切向应变和弯曲度与温度之间的变化关系;文献[8]中运用方差分析法对汽车零部件冲压工艺参数进行优化, 并将优化结果应用于降低高强度钢在冲压过程中产生的回弹;文献[9中利用万能电子试验机以及数值模拟分析, 对冲压工艺参数以及过程进行了规划;文献中基于CAE技术和试验方法, 分析了车用侧墙板冲压成形过程中的成形性;文献中以板料成形非线性分析软件AUTOFORM为平台, 并结合CAE技术对汽车前围横梁连接板工艺参数进行了优化。虽然上述研究均对零件的加工参数进行了详细分析, 但是很少有学者将冲压后的减薄率以及回弹后面位置综合起来进行多角度研究分析。

汽车前围下横梁在生产过程中, 影响其冲压成型质量的因素较多, 但当材料、厚度、零件形状确定后, 只能通过控制工艺参数的变化来影响成型件的质量, 实践证明合理的冲压工艺参数搭配可提高生产效率, 同时降低废品率。为了高效、准确地得出优化结果, 采用正交试验的方法, 综合冲压后的减薄率及回弹后面位置两个方面对冲压成型的影响因素进行参数优化。

二、试验材料、设备与方法

1.材料的采集与整理

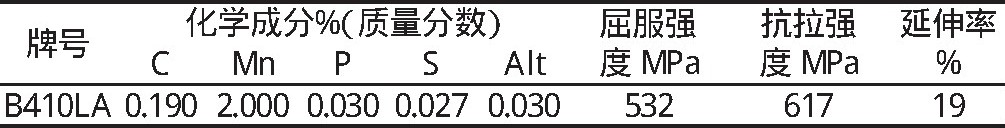

汽车前围下横梁所选用的材料为宝山钢铁股份有限公司生产的冷轧汽车结构钢, 钢板的选择牌号、化学成分和力学性能, 如表1所示。冲压件板材由PX-7DL超声波测厚仪测得厚度是1.782mm, 完成冲压的试验设备是YQ32-100液压机。

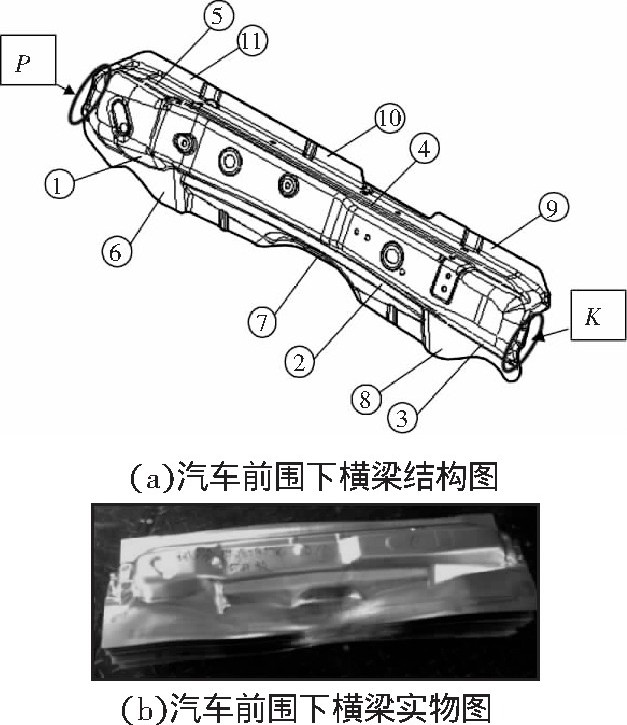

试验选用汽车前围下横梁的结构, 如图1所示。其中①、②、③、④、⑤五处为具有代表性的, 易产生变形量的测量拉薄率时的所选取的试验点, ⑥、⑦、⑧、⑨、⑩、11六处为有代表性的, 回弹量较大的测量回弹后面位置尺寸偏差的试验点。P、K两处为观察试验后配件褶皱的试验点。

表1 汽车前围下横梁板材成分及力学性能

图1 汽车前围下横梁结构图和汽车前围下横梁实物图

2.试验方法

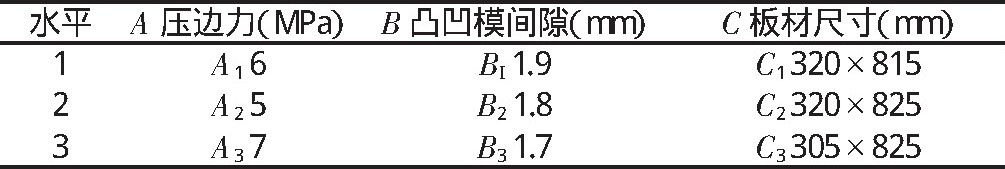

冲压成形过程中, 板件材料的选择取决于功能性要求, 一般不做更改, 可做调整的只有工艺参数。影响冲压成型质量的因素较多, 选取压边力、凸凹模间隙、板料尺寸三个冲压过程中常做调整的因素, 研究其对冲压后的减薄率和回弹后的面位置的影响。采取正交试验方法对结果数据进行处理, 根据生产实际情况, 确定为3因素3水平, 工艺参数因素水平选取, 如表2所示。现场冲压成形试验台工作界面, 如图2所示。

表2 工艺参数因素水平表

图2 冲压成形的工作界面

试验过程中, 检测成形件质量的拉薄率与面位置是通过超声波测厚仪进行测量并计算得出试验结果的, 如图3所示。测量中通过测厚仪的探头对发出与接收超声波的时间间隔进行感应, 利用内部处理器对零件的厚度进行准确计算并将结果反应在屏幕上, 从而得出相应的结果, 测量操作过程, 如图4所示。检测中为使测量结果准确可靠, 同时保证测厚仪探头正常工作, 需利用耦合剂将探头表面与被测工件间的空气除掉。

图3 超声波测厚仪

图4 超声波测厚仪操作过程

三、试验结果与分析

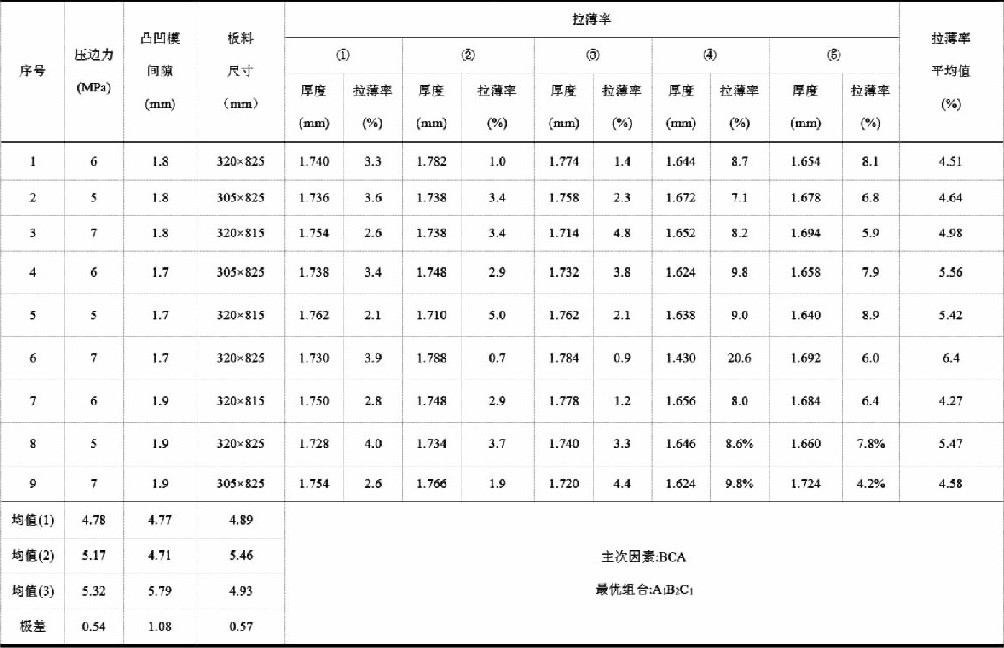

1.拉薄率结果与分析

表3 汽车前围下横梁冲压工艺拉薄率试验结果

板件冲压成形过程中拉伸是覆盖件成形的重要步骤, 拉伸过程会受到板材起皱、拉裂、回弹的不良影响, 制造出强度不合格的次品, 试验结果中将成形覆盖件的拉薄率 (反应开裂倾向) 作为判定成型质量的一个依据。

2.面位置结果与分析

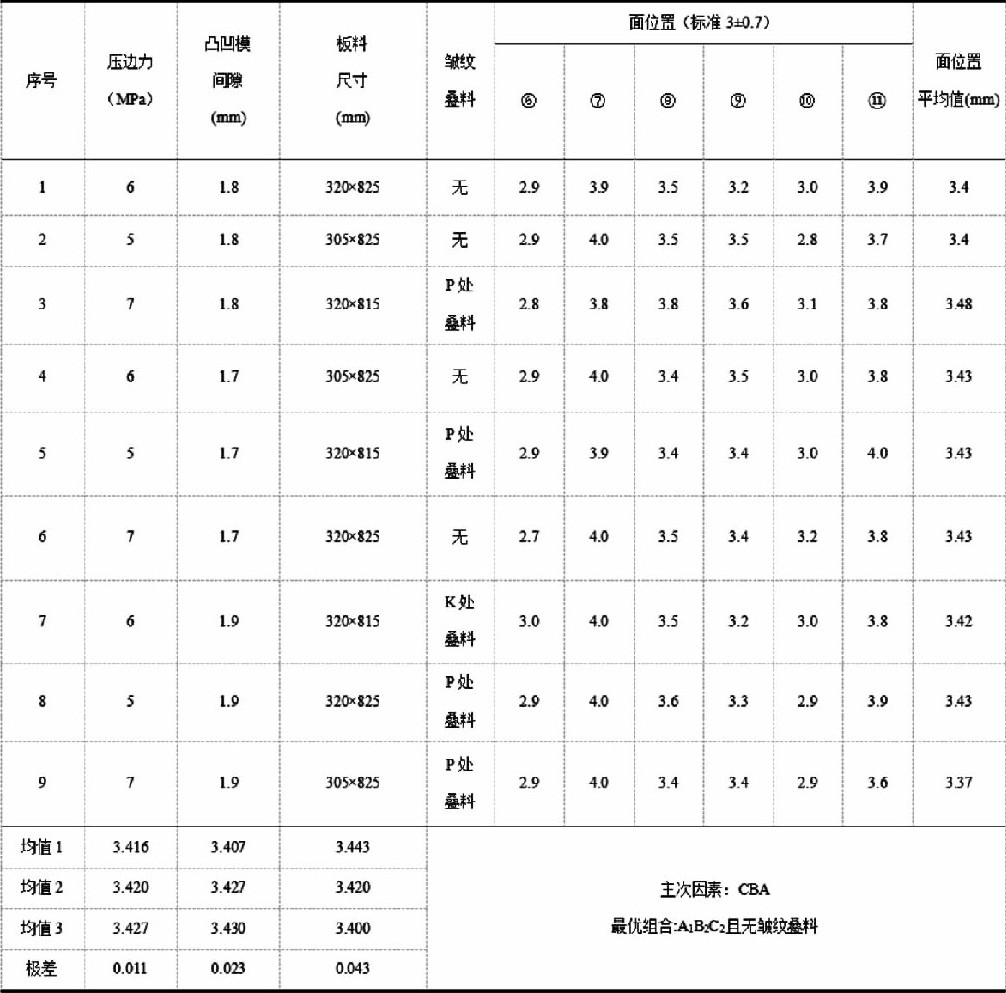

试验中选取面位置结果作为判断冲压件回弹后起皱现象的依据。进行冲压试验时, 要求冲压后面位置偏移值为3±0.7mm, 但实际中受到板件回弹影响, 试验结果会有所偏差, 因此要求板件面位置结果越接近3mm, 且没有褶皱为宜。选取⑥、⑦、⑧、⑨、⑩、11处面位置平均值为优化分析指标, 得到的试验结果, 如表4所示。

表4 汽车前围下横梁冲压工艺面位置及褶皱试验结果

对试验结果进行极差分析可知, 影响汽车前围下横梁面位置的主次因素依次为:板料尺寸>凸凹模间隙>压边力。由各因素均值及皱纹叠料结果, 选定面位置接近3mm, 且无皱纹叠料现象的试验为宜。因各组试验结果中面位置均值大于标准值3mm, 所以面位置均值越小越好, 同时参照P、K两处有无皱纹叠料, 选定板料尺寸为 (320×825) mm, 凸凹模间隙为1.8mm, 压边力为6MPa的组合为最优组合。

3.试验结果综合平衡法分析

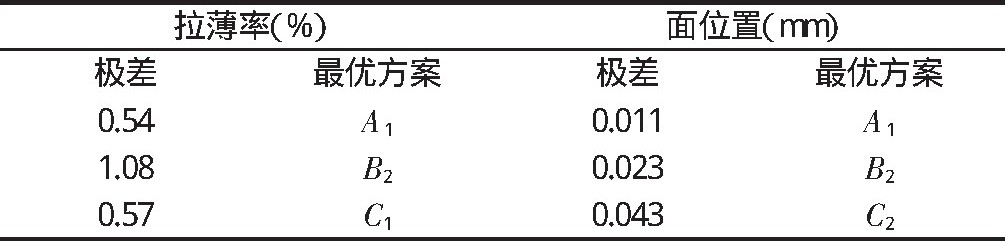

由于上述拉薄率、面位置所得最优组合不完全相同, 因此利用综合平衡法对两个试验指标结果进行综合分析, 试验中拉薄率与面位置最优组合结果, 如表5所示。

表5 拉薄率与面位置最优组合试验结果

压边力对各指标的影响:由表5可知, 压边力对拉薄率和面位置的极差都是最小, 因此压边力对试验指标影响最小, 且以A1水平为最好。在实际加工中, 压边力过大时会导致板材开裂, 过小时又会使成形件周围分布细小的褶皱, 因此试验中选择6MPa的压边力为最优。凸凹模间隙对各指标的影响:由拉薄率试验结果可知, 凸凹模间隙极差值最大, 即为影响拉薄率指标的最大试验因素, 虽然对面位置试验结果极差不是最大值, 对其结果影响较小, 但也是取B2水平为最优。由于在实际加工中, 过大的凸凹模间隙易产生失稳导致板件起皱, 过小时又难以入模, 因此选取1.8mm凸凹模间隙为最优值。

板料尺寸对各指标的影响:由面位置试验结果可知, 板料尺寸极差值最大, 是影响面位置的最大试验因素, 试验中板料尺寸取C2水平最优, C3次之, C1最差;但由拉薄率试验结果可知, 板料尺寸影响相对较小, 取C1最好, C3次之, C2最差。由于在实际生产中, 板料尺寸过小会引起冲压失稳, 但是过大的板料尺寸又会造成资源浪费。因此既要提升板料利用率, 又要保证零件的合格程度, 所以选择板料尺寸优水平介于中间的 (320×815) mm为最优值。

四、结论

在金属冲压成形工艺的基础上,以压边力、凸凹模间隙和板材尺寸作为可调整的工艺参数,通过正交试验对汽车前围下横梁冲压件工艺参数进行优化,以拉薄率和回弹后面位置做为评价指标,得到以下结论:

(1)选取的参数对汽车前围下横梁成型质量有影响,且压边力为6MP,凸凹模间隙为1.8mm,板料尺寸为 (320×815) mm为最优组合。

(2)参数的优化有效降低了板料的减薄率和回弹造成的影响,增强了汽车前围下横梁的安全性和可靠性。

作者:姜鸿 汝绍锋 王涛 邱伟林 来源:机械设计与制造

福利:做任何事情,都有方法。比如汽车行业如何最短时间内获取高薪,其实,是一件很容易的事情,结合汽车行业十多年工作经历,我做了一次系统全面总结无偿分享大家,文章共计十篇。帮助更多的网友在汽车行业快速发展。同时,我业余时间整理一套免费经典的CATIA视频教程, 汽车设计领域必备软件工具,大家有需要的,可以给我留言,请加微信qifei1799。提“启飞”就可以获取下载链接:汽车行业快速突破月薪过万绝密分享和catia视频精品一套。明确方向,精准学习,为以后在汽车行业职场做好铺垫。

CONTATC

![]() 重庆市渝中区中华路1号LG层LG13号81#

重庆市渝中区中华路1号LG层LG13号81#

![]() 15923339397

15923339397

![]() 2248511017

2248511017

![]() qifei1899

qifei1899

微信二维码

微信二维码

Copyright © 2002-2018 重庆启飞汽车设计有限公司版权所有渝ICP备18000729号 电话:15923339397