启飞汽车

启飞汽车设计汽车设计— 国内专业产品设计培训基地!咨询热线:+86-15923339397

为中小型企业汽车研发和制造提供解决方案

专业承接整车设计开发项目

为各大主机厂,高校提供专业专项培训

为设计爱好者、毕业生提供专业系统培训

2018-08-22104作者:启飞汽车设计

摘要

在汽车总装配过程中,库区配置和生产线的调度、排序对生产节拍起到至关重要的作用,以前通常采用手工计算来确定调度方案和生产节拍,其过程繁琐且只有在实际调试阶段才能验证是否合理,往往需要很长时间反复的修改和调试。现针对某汽车总装车间的PBS库区的调度和排序采用Emulate3D软件进行物流动态仿真,通过JScript语言进行控制程序的编写。对库区调度进行模拟并优化,验证库区大小、排序算法是否合理,从而指导实际生产,提高效率。

一、仿真要求

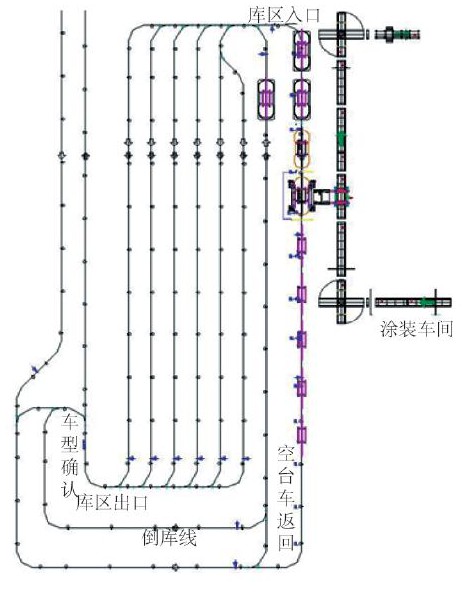

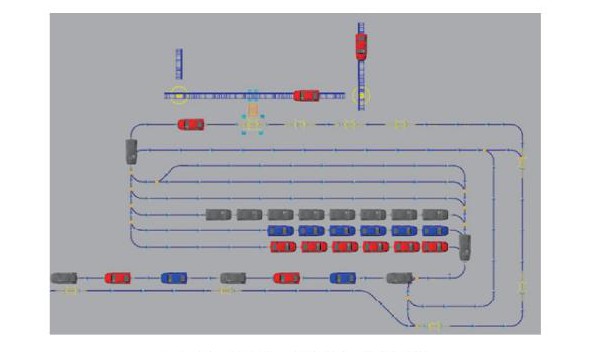

某汽车总装车间入口处为PBS区(图1),库区有6条储存线和1条倒库线,正常运行时从涂装车间过来的车身通过移载机放置在等待的台车上,台车运载车身入库、出库、总装车间的工序加工、转挂内饰线、空台车返回接收新车身,如此循环。此工厂混流生产A、B、C三种车型,计划生产三种车型的配比为2(A)∶2(B)∶3(C),由于工艺特点等原因,涂装车间应尽可能将同一车型排序在一起,可快速连续对同一种车型进行喷涂等操作,而在总装车间不同车型在不同工位加工时间不一致,应尽量均匀排序以达到均衡生产的要求。初步规划涂装过来的车身排序为4(A)∶4(B)∶6(C),PBS出库后总装的车身排序为:1(A)∶1(B)∶1(C)∶1(A)∶1B)∶2(C),车出库无先进先出的要求,生产节拍要求为70JPH。

需要对整个PBS库区建立模型,然后规划出、入库方案,能够反映真实运行时可能出现的各种情况,通过仿真系统得到:

1)验证调度方案是否合理,以满足总装节拍要求为基本条件,以倒库频率判断方案质量;

2)涂装车间正常运行时,为保证总装车间的节拍要求,库区所需的各种车型的初始缓存量;

3)涂装车间停产时,各车型的不同初始缓存量能维持总装车间正常生产的时间;

4)总装车间停产时,库区容量能维持涂装车间正常生产的时间。

图1 PBS库区俯视图

二、调度方案

1.入库策略

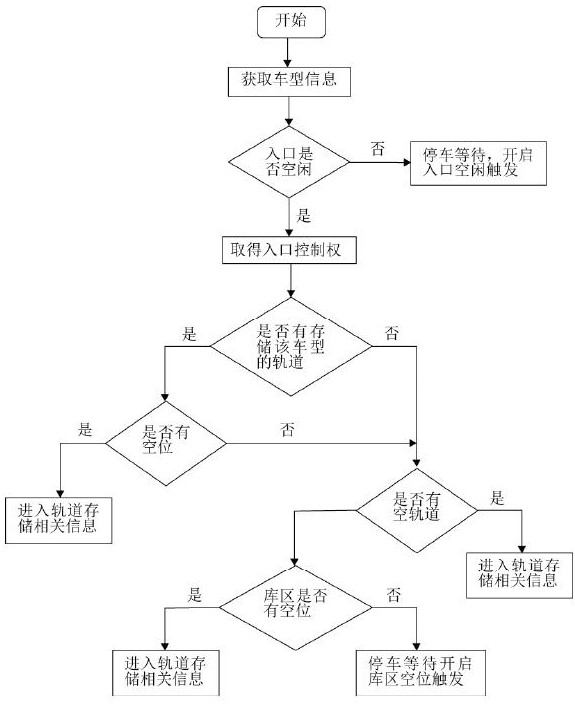

车身入库时有6条线,从左至右依次命名为way1,way2,……,way6,入库时上位机根据车型和入库方案发指令给PLC,由PLC控制道岔和摩擦轮使台车进入相应轨道线,车身来源有涂装转接和倒库返回两种情况,入库时先判断入口是否为空闲状态,如果处于工作状态则停车等待入口空闲事件触发。台车取得入口控制权后,根据入库方案进入相应轨道线,完全进入后入口恢复空闲状态,触发入口空闲事件。选择轨道线时,从way1至way2依次判断每条线存储车型是否为同车型,是否还有空位,如果满足,则进入;如果没有存储该车型的轨道线,优先选择空闲线作为该车型新的存储线,如果没有空闲线,则选择有空位的已存储其他车型的轨道线,如果库区存满,则停车等待,开启库区空位事件触发,待有车出库后触发该事件,入口处的台车重新按照上述策略选择轨道。具体入库调度方案流程图如图2所示。

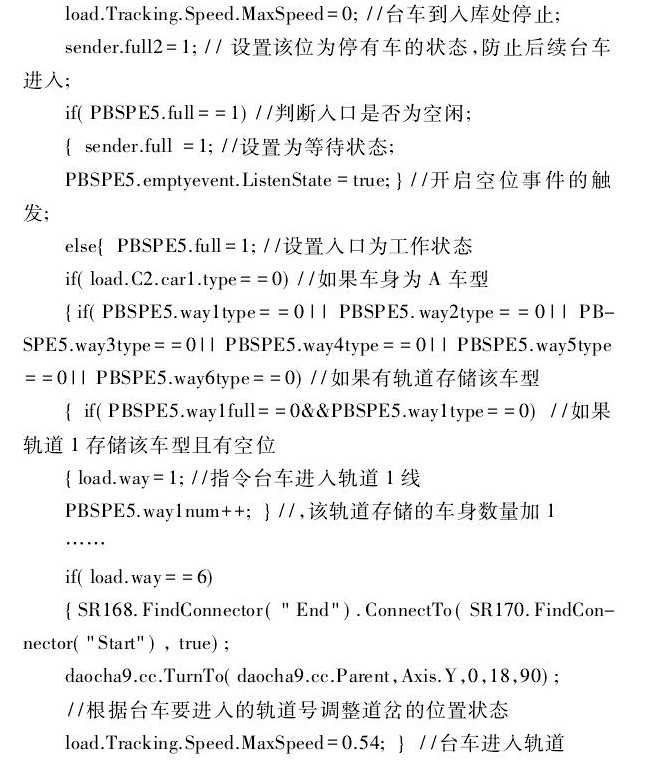

对车身添加Integer型变量type,分别用0,1,2数值代表三种车型A,B,C,外观上分别用红、蓝、黑3种颜色以便于观察,库区入口处传感器PE407定义Integer型变量way1type、way1num、way1full等代表各轨道存储的车型,已存储数量,是否存满等信息,每条轨道上记录着每个库位的状态和存储的车型(如果存有车身)等信息,程序通过采用Emulate3D自带的Listen To机制使各传感器相关联,共同作用完成入库操作,入库处的传感器的部分程序如下:

图2 台车入库方案

2.出库策略

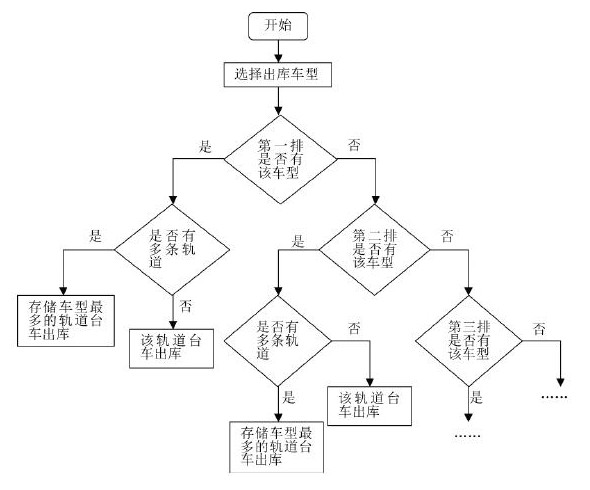

在库区出口有车型确认点,在该处确认出库车型是否正确,上位机根据总装车身排序要求发出每次出库的车型,并按照库区存储情况及调度方案选择轨道线,发指令给PLC,由PLC控制道岔和相应摩擦轮的转停实现车身出库。车身出库后会在车型确认点确认车型是否正确,如果不是,标记为倒库车辆,进行倒库,重新发出这一车型的出库指令,如果车型符合,根据序列发出下一车型的出库指令。出库选择时,从左至右判断每条轨道的第一排是否有该车型,如果有不止一条轨道,则比较轨道存储的车型种类数,选择轨道上存储车型种类最多的台车出库。如果第一排没有此车型,则判断第二排车型,同样选择轨道上存储车型种类最多的台车出库,第二辆台车进入第一排,在第一辆车经过车型确认点后进行倒库,车型确认点再次发出上次车型的出库指令,此时此轨道的第一排的台车满足车型要求选择出库。如果第一排仍没有该车型,依次查找第三排、第四排……具体的出库流程图如图3所示。

图3 台车出库方案

三、仿真结果

建立仿真系统时,首先用三维建模软件建立各生产线和装备的模型,导入Emulate3D中并按照设计位置放置,利用软件自带模型和导入的模型设置父子关系,设定属性参数,编写逻辑控制程序,按照仿真要求通过仿真得到所要的数据和验证结果。仿真模型如图4所示。

图4 PBS库区仿真模型

当各车型初始存储量足够大,正常工作时,验证该调度方案运行良好,无倒库情况出现,经反复设定不同初始存储量,得到满足节拍要求的最少存储量分别为2(A),3(B),6(C)。

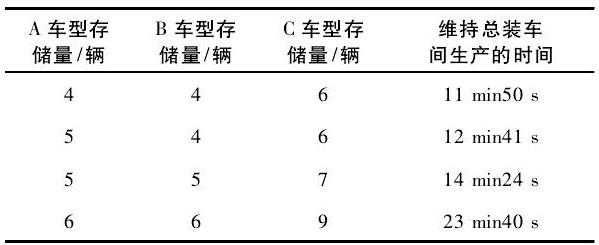

当涂装车间停产时,各车型初始存储量与维持总装车间生产时间的关系如表1所示。

表1 初始存储量与维持总装车间生产时间关系表

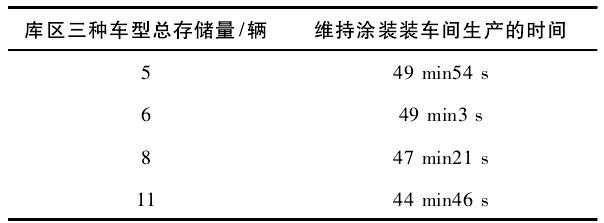

当库区总容量为58辆涂装车间停产时,维持涂装车间生产的时间与库区总存储量呈线性相关,如表2所示。

表2 库区总初始存储量与维持涂装车间生产时间关系表

四、结语

对总装车间仿真的内容很多,PBS是总装的一个关键节点,还有门线、座椅线、轮胎线等配件输送线和主线的协调,不同车型在某一关键加工部位的不同加工时间是否导致堵塞或效率降低,运动参数是否合理,是否发生干涉和碰撞等。复杂的调度情况是本系统的主要难点,如果在实际生产中进行调试,其工作量很大且效果不一定理想。通过三维动态仿真基本上可以模拟出正常生产情况,调试时间可以大大缩短,且更直观、更简单,这样可以节约大量的人力物力。

本仿真模型成功实现了汽车装配车间的的正常运行情况的状态,对PBS库区的进出库调度得以直观、形象的展示,为整体设计和优化提供了很大的帮助。此外,通过此仿真模型还可以与PLC连接,通过PLC控制模型系统的运动从而验证PLC程序的正确性,实现电气仿真。

本系统不仅适用于汽车生产线,对其他复杂离散型制造企业的生产系统建模和仿真也提供了很好的实现方案,对规划方案、优化设计、指导实际生产等环境都可发挥重大作用。

福利:做任何事情,都有方法。比如汽车行业如何最短时间内获取高薪,其实,是一件很容易的事情,结合汽车行业十多年工作经历,我做了一次系统全面总结无偿分享大家,文章共计十篇。帮助更多的网友在汽车行业快速发展。同时,我业余时间整理一套免费经典的CATIA视频教程, 汽车设计领域必备软件工具,大家有需要的,可以给我留言,请加qq:1011852705,微信qifei1799。提“启飞”就可以获取下载链接:汽车行业快速突破月薪过万绝密分享和catia视频精品一套。明确方向,精准学习,为以后在汽车行业职场做好铺垫。

CONTATC

![]() 重庆市渝中区中华路1号LG层LG13号81#

重庆市渝中区中华路1号LG层LG13号81#

![]() 15923339397

15923339397

![]() 2248511017

2248511017

![]() qifei1899

qifei1899

微信二维码

微信二维码

Copyright © 2002-2018 重庆启飞汽车设计有限公司版权所有渝ICP备18000729号 电话:15923339397