启飞汽车

启飞汽车设计汽车设计— 国内专业产品设计培训基地!咨询热线:+86-15923339397

为中小型企业汽车研发和制造提供解决方案

专业承接整车设计开发项目

为各大主机厂,高校提供专业专项培训

为设计爱好者、毕业生提供专业系统培训

2018-08-22190作者:启飞汽车设计

摘要

以某汽车基地总装生产线为研究对象。针对总装生产线上部分工序等待时间过长和生产效率低等问题, 首先采集了各工段操作时间, 对数据进行了分布拟合, 并采用Flexism软件对生产线进行了建模和仿真。通过分析仿真运行结果, 确定了瓶颈工段, 提出了2种优化方案, 并进行了仿真分析, 仿真结果说明, 优化方案2可以有效提高生产效率和产量。

一、汽车总装生产线的特点

对于汽车装配线, 目前采用较多的是连续流生产方式, 装配作业的任务主要以零部件的安装为主, 还包括汽车车体的连接、压装, 加注冷却液、制动液等液体, 以及整车质量检测等工序。装配线主要是由1条传送带牵引, 各个工位根据各自的装配任务, 在确定的时间之内, 正确地将产品零件安装完毕, 前序工位完成装配任务后开启下一个工位。由于装配线各工序负荷不均衡, 极易造成工时损失甚至生产中止, 因此有必要对其进行平衡, 以减少工时消耗, 降低成本, 提高生产效率。本文通过Flexism软件建模仿真, 找到总装线的生产瓶颈工位, 提出相应的改善方案, 并对改善方案的可行性进行验证。

二、系统建模与仿真

1.数据采集

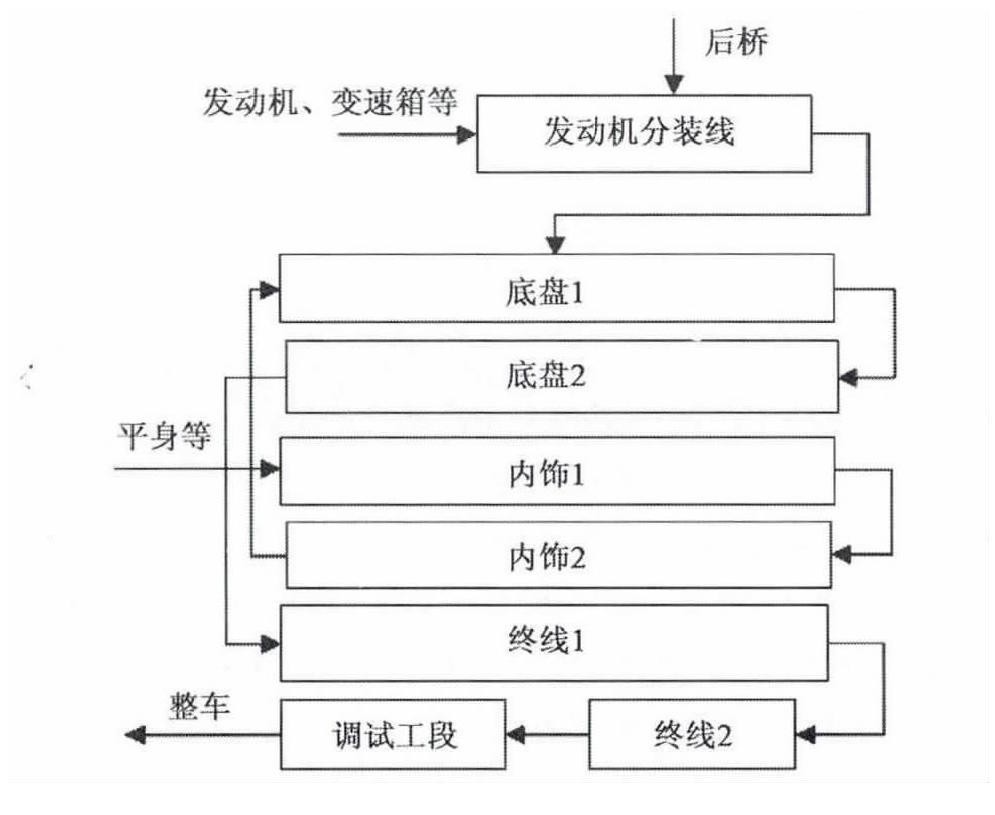

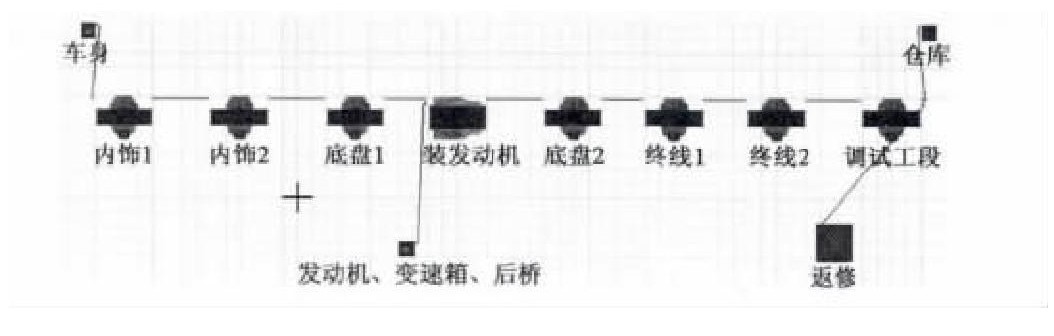

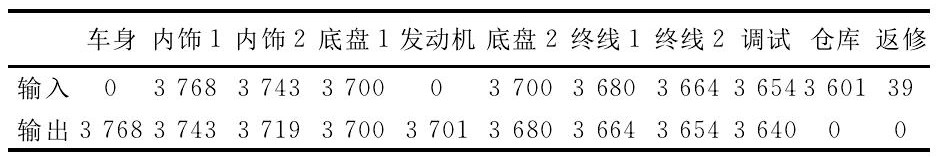

某汽车基地主要有2个品种的轿车, 轿车主要由车身、底盘、发动机和电器设备4大部分组成。以以车身为装配基体, 经车身冲压、焊装及涂装后进入总装车间。总装车间主要由2条底盘线、2条内饰线、2条终线、1条发动机分装线及1个调试检车线区域组成。总装布局工艺流程图如图1所示。总装线的生产数据见表1和表2。

图1 总装布局工艺流程图

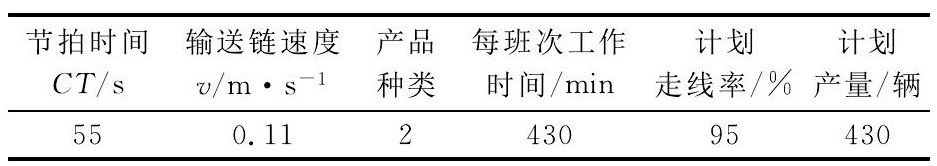

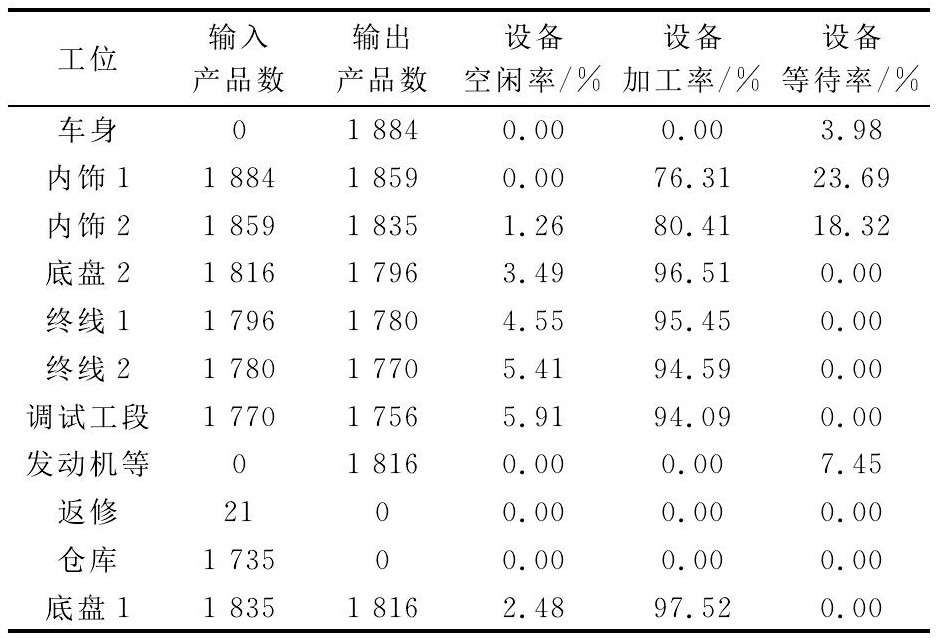

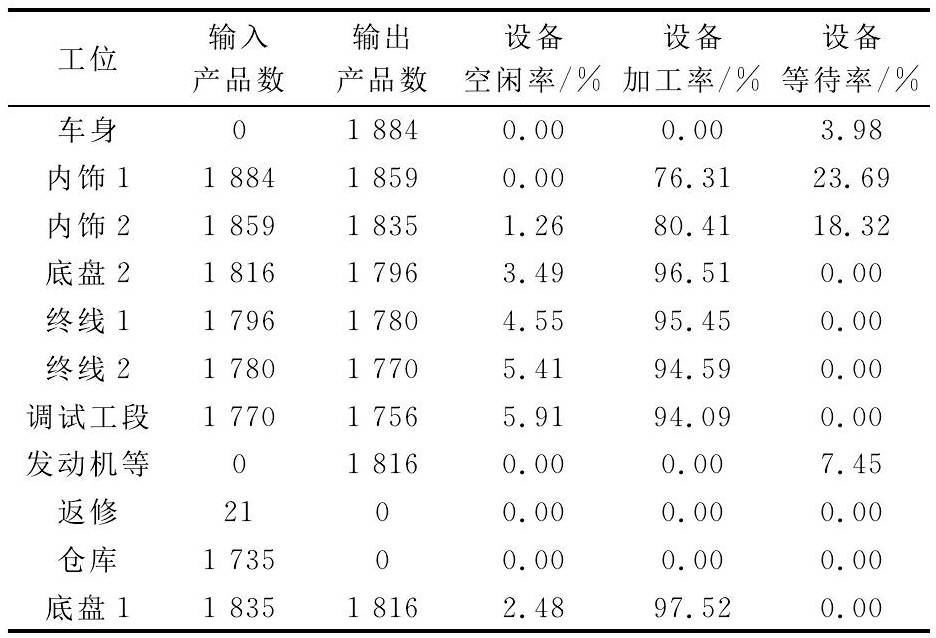

表1 总装生产线基本数据

表2 总装各工段基本数据

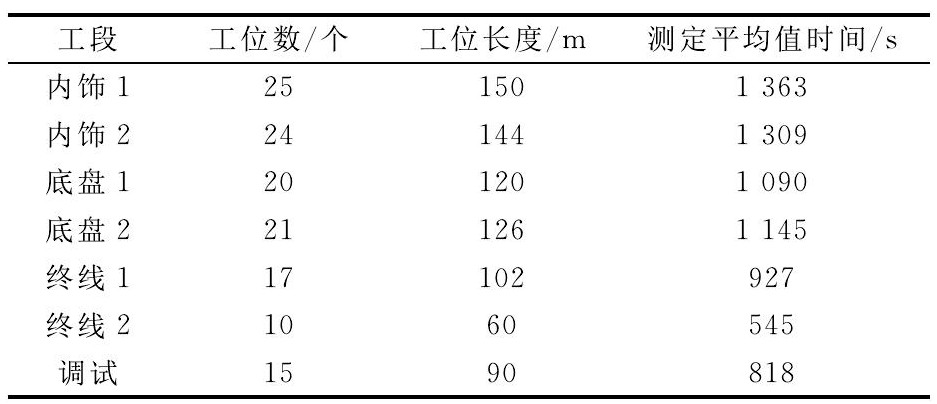

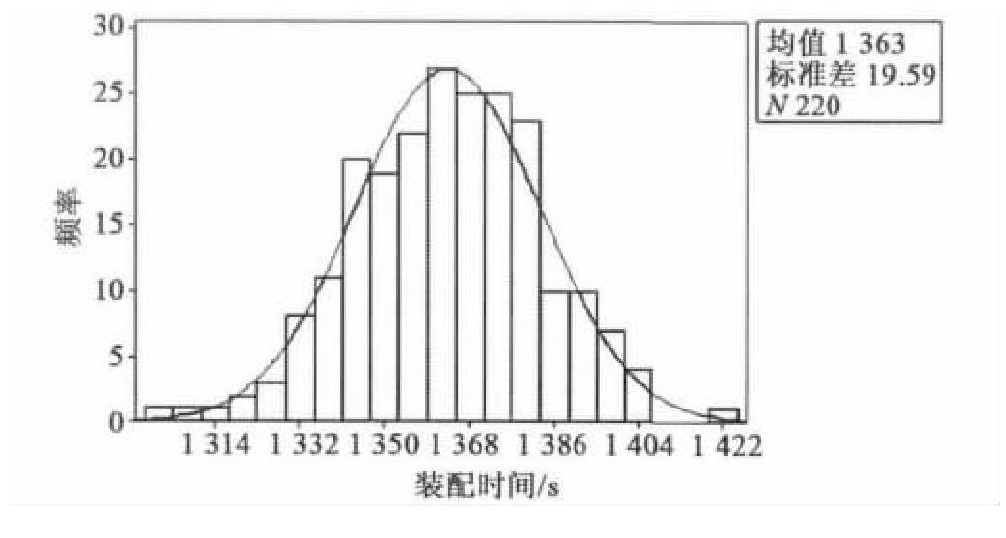

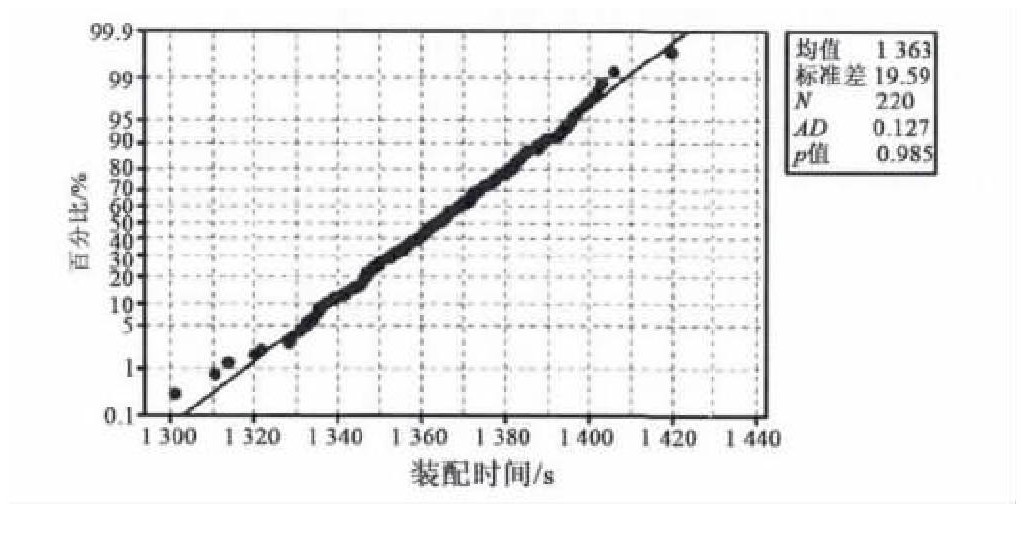

该总装生产线故障率为16.46%, 走线率 (工作率) 为83.64%, 所以每班次实际工作时间为21 579s。用秒表测时法分别针对内饰1、内饰2、底盘1、底盘2和调试工段, 测定1辆车在各工段的装配时间, 观测次数为220次, 对内饰1所测220次时间进行拟合, 可知其服从N (1 363, 19.59) 的正态分布, 且P>0.05通过正态性检验 (见图2和图3) 。同理可知, 其余工段时间均服从正态分布。内饰2、底盘1、底盘2、终线1、终线2和调试分别依次服从N (1 308, 20.36) , N (1 090, 18.31) , N (1 145, 18.48) , N (924.7, 18.86) , N (545.5, 16.01) 和N (817.1, 16.59) 的正态分布。根据三倍标准差法剔除异常值。内饰1操作时间均值为1 363s, 标准差为19.59s, 所以偏差上下线分别为1 421.77和1 304.23s。所测数据均在此范围内, 因此无异常值。同理, 可计算出其余数据也无异常值。

图2 内饰1装配时间分布直方图

图3 内饰1装配时间正态性检验

汽车总装生产线属于轻作业或中作业, 确定宽放率为10%, 则标准时间=正常时间× (1+宽放率) , 因此内饰1标准时间=1 363× (1+0.1) =1 499 (s) , 同理得内饰2标准时间为1 438s, 底盘1标准时间为1 199s, 底盘2标准时间为1 259.5s, 终线1标准时间为1 017.17s, 终线2标准时间为600.05s, 调试标准时间为898.81s。

2.建模与仿真

所建模型如图4所示。由于总装线工序较多, 此处给出主要工序的建模, 模型中对象实体包括2个发生器、1个暂存区、8个处理器以及1个吸收器。发生器用来产生车身及发动机等带装配零部件;暂存区用来临时存放返修车辆;处理器主要是装配工位;吸收器用来存放成品产品。

图4 总装生产线Flexsim仿真模型

每天每班次工作时间为25 800s, 生产线工作率为83.64%, 所以每班正常工作时间为21 579s。在设定仿真时间为1周1个班次总的正常工作时间时, 仿真时间为21 579×5=107 895 (s) , 仿真结果见表3。

表3 1周正常工作时间仿真结果

此时, 合格整车输出1 735辆, 返修车21辆。而车身和发动机等的输出量分别为1 884和1 816, 均有偏差, 而这个偏差主要是由于生产线从空变为满, 在1个班次下班生产线上停留了待装配的汽车。

设定仿真时间为2周1个班次总的正常工作时间时, 仿真结果见表4。

表4 1个班次2周正常工作时间仿真结果

由表4可知, 此时, 合格整车输出3 598辆, 返修车39辆。与车身输出量3 765和发动机等输出量3 598均有偏差。这个偏差仍然是由于仿真中第1个班次下班后, 生产线由空变为满所造成。

3.改善方案

根据表3和表4可知, 由库存吸收器和返修暂存区的输入量可知在仿真时间内的生产量, 由此可以根据具体情况和时间进行设置以确定计划期内的生产量, 从而模拟生产计划。从每个处理器的输入量以及输出量之差可以知道各处理器的处理效率。从表4可知, 内饰1、内饰2、底盘1、底盘2、终线1、终线2和调试工段输入量与输出量之差分别为15、24、19、20、16、10和14, 即有可能是内饰2的生产时间过长。由此可初步确认瓶颈工位为内饰2或者底盘1, 由于其工作效率较低, 影响了生产线的总生产率;因此, 可按实际改善情况提出2个改善方案, 分别对瓶颈工位进行改进。

方案1:将内饰1的操作时间减少150s之后进行仿真试验, 结果见表5。

表5 方案1仿真结果

方案2:将底盘1的操作时间减少150s之后进行仿真试验, 结果见表6。

表6 方案2仿真结果

对比2个方案的结果可知, 同样是缩短了150s的操作时间, 在2周的正常工作时间下, 方案1的产量仅增加了3辆, 方案2的产量却增加了159辆, 最终的合格整车产量却相差156辆, 方案2的改进率=159/3 598=4.4%, 方案2更加可行, 因此可知底盘1确实为瓶颈工段。在之后的改进过程中, 需要对底盘1工段进行改进, 以提高生产线效率。

三、结语

本文运用Flexsim仿真软件对某汽车总装线装配过程进行仿真研究, 通过对仿真模型的实际运行结果进行分析, 找出生产线系统中的瓶颈工位, 并提出针对性的改善方案, 通过对方案的实际验证得到, 优化后的系统相对于优化前, 其生产效率提高4.4%, 整个系统的生产率有较大提高。由此可见, 本文提出的改善方案是实际有效的, 为企业提高生产率、降低成本提供了有效的途径, 对实际生产具有指导性的意义。

福利:做任何事情,都有方法。比如汽车行业如何最短时间内获取高薪,其实,是一件很容易的事情,结合汽车行业十多年工作经历,我做了一次系统全面总结无偿分享大家,文章共计十篇。帮助更多的网友在汽车行业快速发展。同时,我业余时间整理一套免费经典的CATIA视频教程, 汽车设计领域必备软件工具,大家有需要的,可以给我留言,请加qq:1011852705,微信qifei1799。提“启飞”就可以获取下载链接:汽车行业快速突破月薪过万绝密分享和catia视频精品一套。明确方向,精准学习,为以后在汽车行业职场做好铺垫。

CONTATC

![]() 重庆市渝中区中华路1号LG层LG13号81#

重庆市渝中区中华路1号LG层LG13号81#

![]() 15923339397

15923339397

![]() 2248511017

2248511017

![]() qifei1899

qifei1899

微信二维码

微信二维码

Copyright © 2002-2018 重庆启飞汽车设计有限公司版权所有渝ICP备18000729号 电话:15923339397