启飞汽车

启飞汽车设计汽车设计— 国内专业产品设计培训基地!咨询热线:+86-15923339397

为中小型企业汽车研发和制造提供解决方案

专业承接整车设计开发项目

为各大主机厂,高校提供专业专项培训

为设计爱好者、毕业生提供专业系统培训

2018-08-2268作者:启飞汽车设计

摘要

从工艺角度出发对汽车涂装B1B2工艺的调试过程和方法进行了介绍, 对电泳粗糙度、喷涂环境、喷涂参数设置、调试方法、常见缺陷、漆膜外观质量、调试前试验等方面进行了详细说明。

一、工艺调试要点

1.车身粗糙度

电泳粗糙度对漆膜外观的影响, 主要体现在对短波和DOI影响非常大。

白车身粗糙度Ra一般按照<1.0μm管控, 电泳粗糙度Ra需要<0.30μm, Ra<0.28μm时效果会更好。

通过对黑色车身机盖部位的数据汇总可知, 当Ra值<0.30μm时, 短波值<20左右, DOI>92, 漆面透亮。根据笔者经验, Ra>0.30μm时, 漆面短波值>30, DOI<92, 且漆面发雾, 不透亮。因此电泳粗糙度是控制B1B2工艺外观的关键。

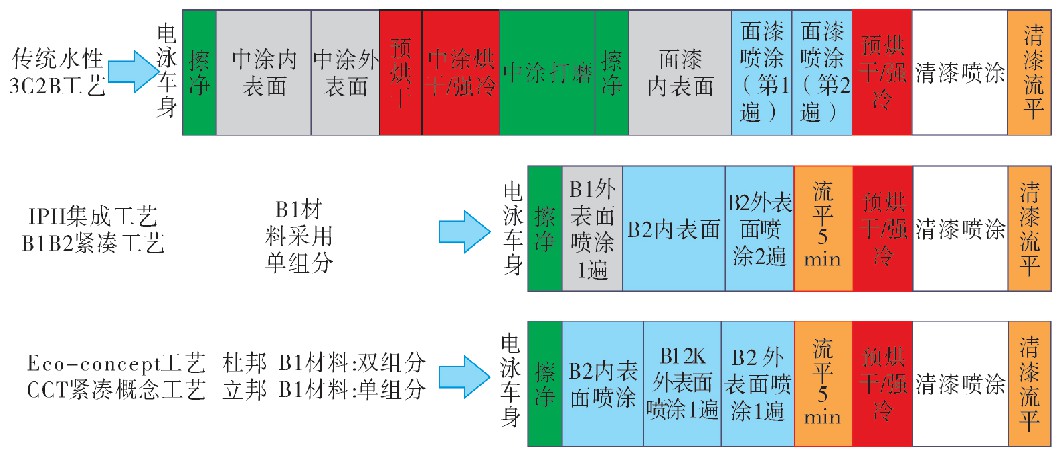

图1 几种工艺布局与工艺流程对比

2.喷涂环境及条件

紧凑型工艺的喷涂条件与传统水性3C2B基本一致, 见表1所列。

表1 紧凑型工艺喷涂条件

温湿度会影响油漆的闪干、湿膜流平以及金属粉排列, 必须严格控制。枪站油漆压力>0.6 MPa才可保证机器人出漆稳定和连续。

3.闪干和烘干

基本的闪干条件:升温 (60℃/3 min) +保温 (80℃/5 min, 空气含湿量<12 g/kg) +强冷 (强冷后车身温度<30℃) 。由于油漆性能以及喷涂干湿度等的不同, 在调试过程中可以根据脱水率的结果适当提高闪干湿度。根据笔者经验, 保温段温度可以提高到95℃。需保证“B1+B2”湿膜脱水率控制在80%~95%。漆膜闪干并强冷后, 指触不掉漆, 略微发黏即可。

烘干条件:清漆后流平时间 (7~9 min) 和烘干炉升温时间不能少于20 min, 保温 (>140℃) 时间20 min。

BC1至BC2时间:由于BC1与BC2是“湿碰湿”喷涂, 一般要求BC1_EXT至BC2_EXT的时间为5~7min (笔者曾试过12 min, 油漆外观基本没有变化) 。若在BC1_EXT至BC2_EXT之间停线时间太长, BC1漆膜变干、变糙, 不利于BC2与BC1的融合及BC2的流平, 外观会失光。

4.膜厚

对于BC1/BC2膜厚, 不同油漆厂家、不同种类的油漆的要求稍有不同, 一般是 (17±2) μm。在调试过程中要尽量向低膜厚方向调, 膜厚越低, 发生针孔、爆孔等缺陷的机率会越小, 前提是保证颜色遮盖力, 同时B1的膜厚不能低于12μm, 否则会影响抵抗紫外线和抗石击能力。笔者在调试过程中BC1/BC2的膜厚一般做到 (15±2) μm。

测试膜厚通常的做法是整车包铝箔纸, 并在关键部位贴马口铁板, 在铁板上测试膜厚。由于马口铁板与电泳层的导电性能有差别, 因此膜厚测试并不是完全准确。

比较好的做法是:以车门这例, 采用宽度大于2 cm的高温胶带, 沿车门纵向粘贴, 相邻粘贴6条左右, 其他暴露部位可用铝箔纸包覆以节省车身。测试膜厚时, 手撕一条胶带并喷漆, 烘干后测试此处的膜厚即可, 车身其他部位做法相同。如此, 一台测试整车可使用6次以上, 甚至10余次。关于膜厚测量点, 整车需达到300点以上, 才可以得到比较准确的整车膜厚结果。需要说明的是, 使用闪干炉 (炉温90℃左右) 无法将“B1+B2”完全烘干, 需使用烘干炉才可以。

2K清漆膜厚, 一遍喷涂可以保证达到55μm, 两遍喷涂可以达到70μm以上。膜越厚, 外观饱满度越好, 但要注意流挂及边缘部位痱子的产生。

5.喷涂参数

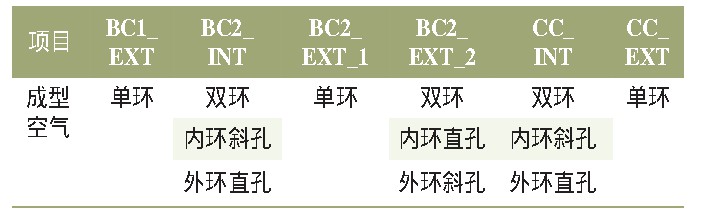

在喷漆调试过程中, 旋杯转速和电压一般需保持整车一致, 主要的调试参数是流量和成型空气, 流量决定漆膜厚度, 成型空气决定漆膜的均匀性。笔者所在工厂采用A公司机器人设备, 成型空气环的配置如表2所列。

表2 机器人雾化器成型空气环配置

单环:成型空气与喷幅成反向关系, 此关系相对简单, 喷漆调试前需测试喷幅。一般喷幅需为喷涂间距的3倍, 即重叠率达到67%。在喷涂过程中, 流量会因部位的不同而不同, 但喷幅需要保持基本一致, 以保证漆膜厚度的均一性, 这就需要制作流量-空气曲线 (一般是直线或略弯) 。

1)喷板并测量湿膜宽度, 优点是喷幅测量准确, 缺点是测试工作量大。

2)将机器人雾化器置于喷房输送链中间上方位置 (此处空气流最稳定) , 设定好转速、流量参数后, 通过调整成型空气值得到最佳喷幅, 在喷房玻璃上贴一胶带 (或其他参照物) , 人眼、胶带两端以及喷幅成一扇面。保持人眼位置不动, 通过调整流量和空气再次达到同样的扇面, 以此做出流量-空气曲线。如果经验足够, 不用胶带, 直接目视即可。此方法测试快速, 准确性稍低, 但不影响喷漆调试, 完全可以在此曲线基础上去优化流量、成型空气参数。需要说明的是, 此方法剔除了电压对喷幅的影响, 在测试时得到的喷幅要比实际喷车时的喷幅略大一点。

双环:双环有2种, 一种是内环斜孔、外环直孔, 用于内板喷涂;另一种是内环直孔、外环斜孔, 用于BC2外板第2道喷涂。对于内板喷涂, 斜孔的作用是使喷幅呈现螺旋状, 有利于结构复杂的表面上漆;直孔的作用主要是在有限范围内控制喷幅大小 (更好地控制漆雾散射) , 同时增加喷漆力度, 有利于提高上漆率。由于直孔成型空气是竖直打在旋杯外表面, 因此空气值越大, 空气反弹越大, 相应的喷幅越大, 成型空气会变“软”, 利用这个原理可以调整复杂面喷涂及金属漆发花调整。

内板喷涂时, 可将斜孔对应的空气值设置成统一值 (一般是400~500 L/min, 可稍微调整) , 参数调整时只需对直孔空气值和流量进行调整即可。对于BC2外板第2道喷涂, 斜孔在外, 其主要作用是调整金属粉定向排列, 有利于明度调整;直孔在内, 其作用是控制喷幅, 同时用大力度压制金属粉 (压缩空气压力为0.8MPa) , 使其横向排列而不是竖向排列, 同样有利于明度和色差控制。笔者在调试过程中, 整车采用一致的喷涂参数也得到不错的效果, 无需分部位设置不同的参数。

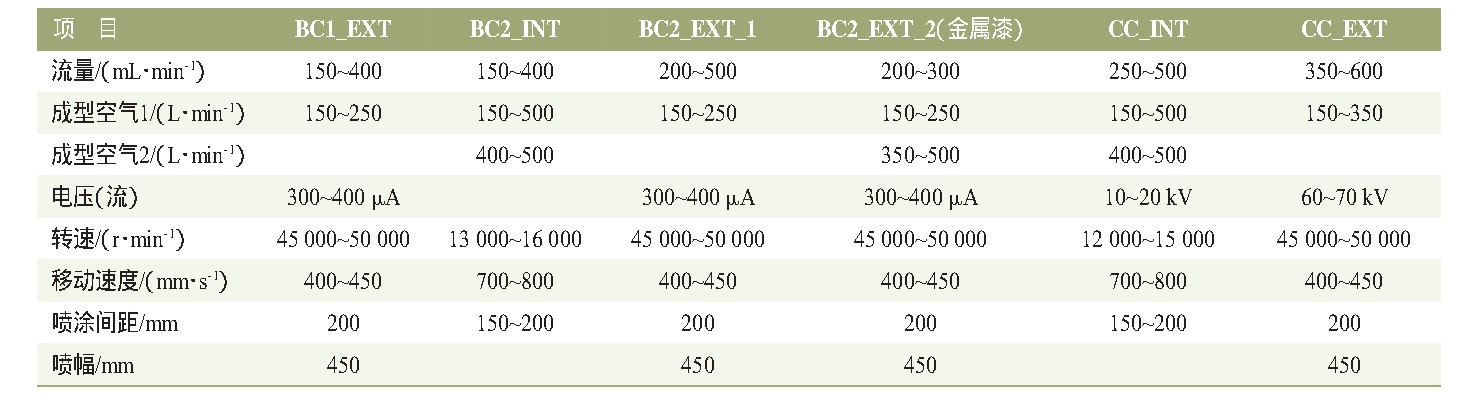

对于喷涂参数, 可以在表3的范围内进行调整。

表3 喷涂参数范围

关于BC1/BC2的湿膜干湿度, 需要在调试过程中特别注意。BC1/BC2干, 影响漆膜流平, 短波会变大;BC1漆膜太湿, BC2在喷涂时容易渗入, 导致漆膜失光。根据经验, BC1湿膜固体含量须为50%~65%。BC2过湿, 影响脱水率, 同样会造成漆膜失光等缺陷。漆膜干湿度主要通过流量、转速进行调整, 必要时可以调整油漆含水量。

转速和电压是基础设定值, 在整车喷涂过程中, 原则上须保持不变, 对于边角或棱边等静电效应比较大的部位可适当减小电压值。对BC1/BC2/CC转速值一般设定为 (4.5~5.0) ×104r/min, 高转速有利于油漆更好地雾化, 油漆颗粒小, 有利于均匀漆膜的形成以及油漆在车身表面的流平, 有利于改善短波和DOI值。但转速大于5.0×104r/min时, 漆雾会过大, 不仅浪费油漆而且对喷房环境和机器人手臂均污染很大。

6.黏度监控

由于水的表面张力比溶剂的表面张力大, 要准确测量油漆黏度, 需使用椎板流变计, 其特点是测试条件可控、能够测量不同剪切力下的黏度 (0.01 s至12 000 s) 、准确且容易清洗。而对于日常使用的黏度杯, 其问题在于:温度控制不佳、不够准确、仅针对牛顿流体、剪切速率不固定。基于此, 推荐使用椎板流变计测量BC1/BC2油漆黏度。

二、常见缺陷

调试过程中的常见漆膜缺陷有:

1)爆孔, 形状像火山口 (与缩孔不同) , 四周突起, 易发生在机盖、车门等大面区域, 是BC1或BC2喷涂过厚所致。降低BC1或BC2膜厚可解决此问题。

2)针孔, 易发生在机盖边缘、天窗边缘等区域, 主要为清漆过厚所致。调整此处清漆膜厚可解决。

3)痱子, 与针孔类似, 可以理解为成片的针孔, 易发生在内板区域。调整局部清漆膜厚可解决。

4)失光, 主要原因为电泳粗糙度高, 短波大;B1或B2喷得较湿, 漆膜脱水率低 (一般<85%) 。

5)流挂, 主要发生在外板边角、凹槽部位以及内板区域, 调整清漆膜厚可解决。

6)少漆, 主要发生在内板, 是喷涂仿形不当所致, 需调整仿形及喷涂参数。

7)车身左/右两侧面漆膜质量不一致, 如一边正常, 而另一边发雾。这时就要检查一下BC1和BC2旋杯分配盘, 将其拆下, 检查分配盘内部是否有油漆积累 (系清洗不干净所致) , 清理干净后即可临时解决问题。根本措施是要检查水性清洗溶剂中溶剂和水的比例, 适当增加溶剂的比例可以保证清洗效果。旋杯分配盘内部若清洗不净, 会影响油漆雾化效果, 油漆颗粒大, 漆膜均匀性和流平性不好, 造成烘干后漆膜发雾, 短波较高, DOI值降低。

8)清漆颗粒, 湿膜可见, 原因同7) , 检查旋杯分配盘并清理。

9)清漆小颗粒, 湿膜不可见, 烘干后需仔细观察才可看到。此系喷涂过程中漆雾回落在清漆表面所致。通过调整喷涂参数以减少漆雾或直接增加喷漆室抽风量, 可以解决此问题。

三、漆膜外观质量

不同的汽车厂对漆膜外观检测项目并不一致, 主要检测项包括长波、短波、鲜映性 (DOI) 、光泽 (20°) 、N3/N5、R值、NF等, 笔者所在工厂仅就表4中数据进行检测。

表4 漆膜外观检测项目

若漆膜外观测试数据能达到表4要求, 车身外观就会非常漂亮。

四、喷涂前试验

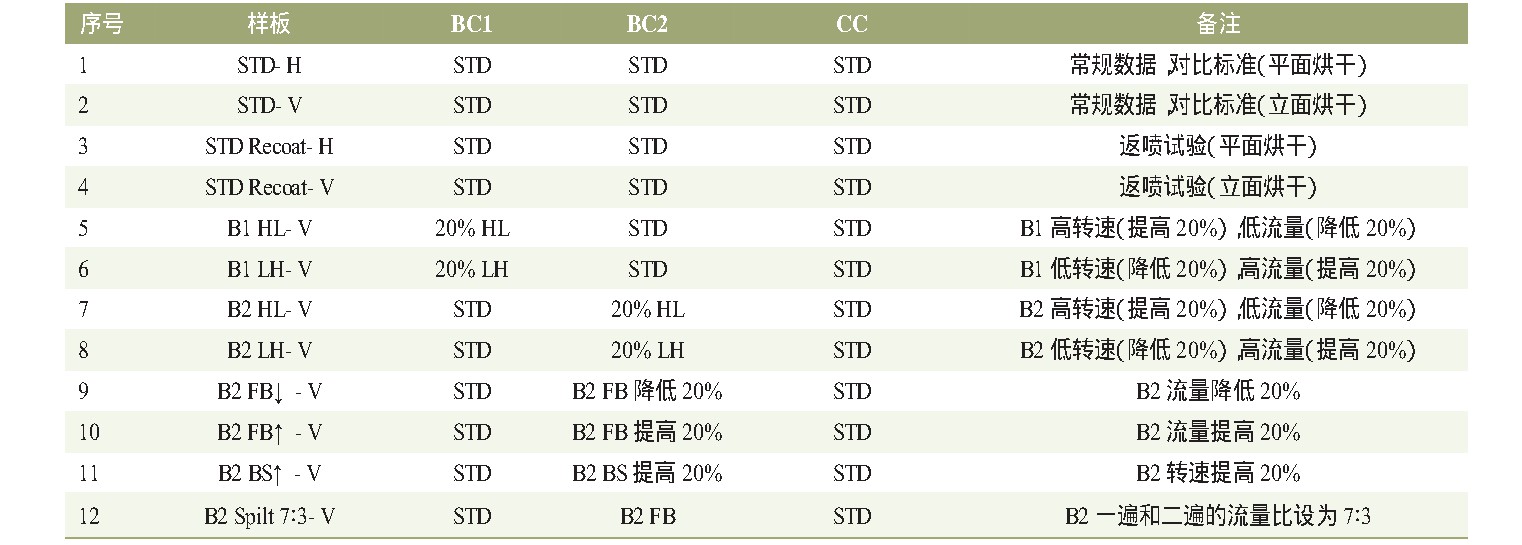

为提前掌握油漆性能并为现场喷漆调试进行指导, 有必要在喷涂调试开始前在油漆厂家实验室做小件喷涂试验, 以掌握油漆性能。表5是油漆供应商B公司的喷涂测试, 可以借鉴使用。

表5 B1B2喷涂测试

需要注意的是:1) 流量和转速的变化必然跟随成型空气的变化, 测试中一定要注意保持喷幅的一致性;2) 需选取粗糙度值低于0.3μm且基本一致的电泳板做测试。

通过以上测试, 可以基本掌握转速、电压、流量以及成型空气的变化对漆膜外观的影响, 尤其是短波和DOI的变

五、结语

调试的过程符合80/20原则, 即20%的时间和精力用于解决80%的问题, 80%的时间和精力用于解决20%的问题。因此, 在调试初期就对细节问题 (如外板边角部位、仿形交接部位、四门腰线上部、内板铰链、内板棱边等) 多考虑一些, 会对后期的调试工作起到积极的作用, 调试过程更顺利。

调试过程中需要注意整车外观的均匀性, 防止局部好、局部差的情况出现。由于整体膜厚较薄, 紧凑型工艺的关键点还是电泳层的粗糙度, 解决好粗糙度问题, 就为后续的工艺调试铺平了道路, 剩余的调试只要调整好膜厚的均匀性和色差即可, 前提是要保证整车仿形均匀。同时, 由于膜厚薄, 对一般SUV车身来讲, 整车减重1 kg左右, 这对车身轻量化也是有贡献的。

如同水性涂料替代溶剂型涂料一样, 紧凑型工艺也正在逐步取代传统水性3C2B工艺, 其经济性、节能性、环保性等优良性能已逐步被汽车主机厂所接受, 其工艺的可行性和稳定性也已被使用此工艺的汽车厂所证明, 相信未来会有越来越多的汽车厂使用此工艺。

福利:做任何事情,都有方法。比如汽车行业如何最短时间内获取高薪,其实,是一件很容易的事情,结合汽车行业十多年工作经历,我做了一次系统全面总结无偿分享大家,文章共计十篇。帮助更多的网友在汽车行业快速发展。同时,我业余时间整理一套免费经典的CATIA视频教程, 汽车设计领域必备软件工具,大家有需要的,可以给我留言,请加qq:1011852705,微信qifei1799。提“启飞”就可以获取下载链接:汽车行业快速突破月薪过万绝密分享和catia视频精品一套。明确方向,精准学习,为以后在汽车行业职场做好铺垫。

CONTATC

![]() 重庆市渝中区中华路1号LG层LG13号81#

重庆市渝中区中华路1号LG层LG13号81#

![]() 15923339397

15923339397

![]() 2248511017

2248511017

![]() qifei1899

qifei1899

微信二维码

微信二维码

Copyright © 2002-2018 重庆启飞汽车设计有限公司版权所有渝ICP备18000729号 电话:15923339397