启飞汽车

启飞汽车设计汽车设计— 国内专业产品设计培训基地!咨询热线:+86-15923339397

为中小型企业汽车研发和制造提供解决方案

专业承接整车设计开发项目

为各大主机厂,高校提供专业专项培训

为设计爱好者、毕业生提供专业系统培训

2018-08-22149作者:启飞汽车设计

摘要

在跟踪汽车涂装VOC减排技术动态20多年的基础上, 介绍了我国汽车涂装VOC排放现状, 包括环保法规、环保限值等, 总结了汽车涂装工艺水平及类型、VOC减排绿色涂装技术, 并提出了制定涂装VOC减排规划及目标值的具体建议。

一、我国汽车涂装VOC排放状况

近10多年我国汽车工业和涂料工业高速发展, 我国已连续8年成为世界第一的汽车和涂料产销大国 (2017年我国汽车产销2 880万辆, 生产涂料2 036万t) 。虽满足人们日益提高的生活需求, 可是由于当初对环保重视不够, 对VOC污染防治关注不够, 汽车涂装过程中排放上百万吨VOC, 其量远高于当今的国际平均水平, 给人们的生存环境带来越来越严重的不利影响。在汽车工业发达地区, 汽车涂装排放的VOC已成为当地产生雾霾源之一, 影响周围居民的健康, 因此, 防治VOC污染是蓝天保卫战的主战场之一。

1.VOC的定义及其检测

VOC (挥发性有机化合物) 是英文Volatite Organic Compounds的缩写, 我国涂料行业的VOC定义:在101.3 k Pa标准大气压下, 任何初沸点≤250℃的有机化合物。

VOC的检测:热失重法和气相色谱法两种。采用热失重法 (差值法) 较普遍, 即测试涂料中不挥发物 (NV或固体分) 较实用, 易操作。水性涂料的挥发分中扣除水分, 即为VOC含量。

2.在涂装领域产生VOC的源头

在涂装领域产生VOC源来自以下几方面:

(1)所选用涂料中所含的VOC是主要源头。在制漆过程中有少量挥发排放外, 95%以上是在涂装过程中排放出来, 污染环境大气。

(2)涂装工艺所用的有机溶剂, 即施工 (调漆和清洗) 用的有机溶剂。

(3)涂膜烘干固化过程中的失重, 即加热减量, 如电泳涂膜和粉末涂料涂膜在烘干过程中产生油烟。

汽车涂装中排出的VOC主要来源于涂料和换色喷具的清洗, 汽车车身涂装工艺各工艺的VOC排出比例见表1所示。

表1 溶剂型汽车涂料涂装中VOC的排出比

注: (1) 采用水性涂料前, 车身涂装线各工序的VOC排出比。 (2) 汽车涂装线的溶剂使用比率。

涂料所含的有机溶剂是涂装VOC排放的主要源头, 需要调查清楚我国涂料工业的年产量、有机溶剂耗用量、进出口涂料量;以及其中汽车工业用涂料的年产量;汽车工业 (各汽车公司) 采购涂料和有机溶剂量 (耗用量) 。统计计算出涂料·涂装行业的VOC排放总量, 汽车涂装行业的VOC排放总量。

3.汽车涂装清洁生产——VOC排放标准

早在20世纪90年代汽车工业发达国家就制定了汽车涂装VOC排放法规。较著名的VOC排放限值法规有德国的TA-Lult (1998年) , 原有涂装线1995年45 g/m2 (2000年35 g/m2) , 新建涂装线35 g/m2;美国CAA (1990年) 大气净化法VOC排放限值:原有涂装线50 g/m2, 新建涂装线35 g/m2。《德国工程师协会规范》 (VDI 3455) :尘埃 (漆粒) 3 mg/m3;VOC排放限值:轿车车身35 g/m2, 商用车卡车驾驶室或厢式车身45 g/m2 (不包括车身总装后修补和喷防护蜡挥发的有机溶剂) 。

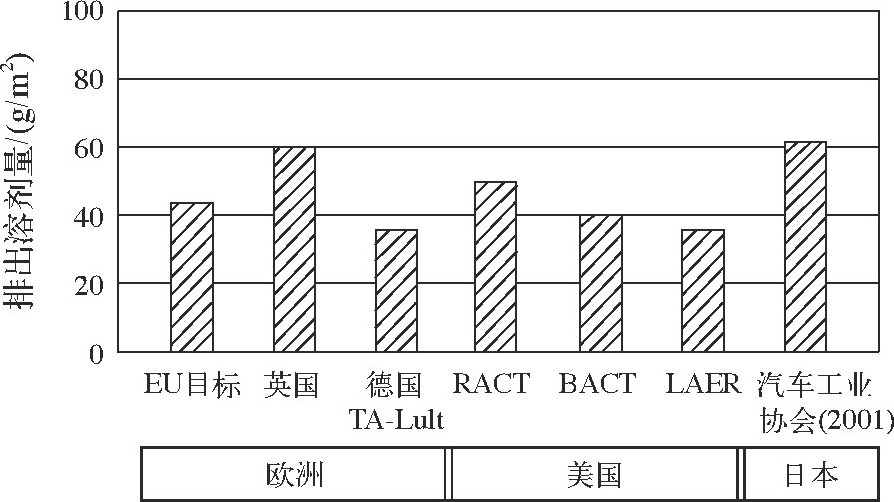

各国的VOC排放限值列于图1中。

图1 各国的VOC限制值

图1中EU、美国3个限值为:RACT现有污染源, VOC排放≥10 t/a, VOC排放限值为50 g/m2;BACT适用于VOC排放量≥100 t/a的新污染源, VOC排放限值为42 g/m2;LAER为最严的限值, 适用于VOC排放量≥100 t/a的新污染源, 且包括NOx、SO2、CO、VOC、PM共5种物质, VOC排放限值为35 g/m2。

国内环保法规:GB 6297—1996《大气污染物综合排放标准》仅对苯、甲苯和二甲苯等的限制。2006年8月15日, 国家环保总局颁布的HJ/T 293—2006《清洁生产标准汽车制造业 (涂装) 》, 首次法定汽车涂装VOC排放限值, 它是按涂层类别 (2C2B、3C3B、4C4B、5C5B) 和3个水平对VOC排放规定了12个限值, 按先进水平 (国际、国内) VOC排放限值在30~80 g/m2。

在近5年中环保要求严的省市制定了地区清洁生产法规, 所规定的VOC排放限值 (原有/新建) :轿车车身涂装, 北京≤20 g/m2, 天津40 g/m2 (原有) /≤20 g/m2 (新建) , 上海35 g/m2 (原有) /≤20 g/m2 (新建) , 广东省≤20 g/m2, 重庆≤35 g/m2 (原有) /20 g/m2 (新建) 。

国内外汽车涂料·涂装行业清洁生产法规的涂装VOC排放限值, 通常都以单位涂装面积许可排放VOC量为标准, 单位为g/m2。

4.涂装面积、涂料耗用量和VOC排放量的计算

监控涂装VOC排放状况是否达标, 一般是以每平方米涂装面积排出的VOC量和某时间段 (日、月或年) 内排出的VOC总量为基准。在涂装工程设计和建设过程中进行环保评估时都要精确计算涂装面积、涂料和有机溶剂的耗用量, 算出上两个监控目标值。它们的计算方法介绍如下。

4.1涂装面积的计算

涂装面积一般是按实物或图纸实测, 可是有些被涂物 (如汽车车身) 的结构和形状复杂, 实测表面积较难, 再加上多层涂装体系, 且各涂层涂装不同就更难了。通常汽车车身的涂装面积以电泳涂装面积计算。汽车车身涂装的各涂层涂装面积不同 (如3涂层体系:阴极电泳底漆涂装面积是车身的总面积, 而中涂、面漆的喷涂面积约分别占车身总面积的25%和20%左右) 。因此当按汽车车身总面积作为涂装面积计算VOC限值时, 可不考虑3~5层的多涂层, 仅视作为2涂层即可。

德国工程师协会规范VDI 3455是从被涂物 (车身) 质量、钢板的厚度和钢材的密度按式 (1) 计算表面面积:

式中:F——汽车车身总面积, m2*;

δ0——钢板的厚度, mm;

M——汽车车身质量, kg;

ρ——钢板的密度, g/cm3。

注:*下列因素可忽略不计:钣金件在冲压时表面积的增大值, 在焊接部位双层板搭接面积和在车身制造过程中其他表面积的变化。

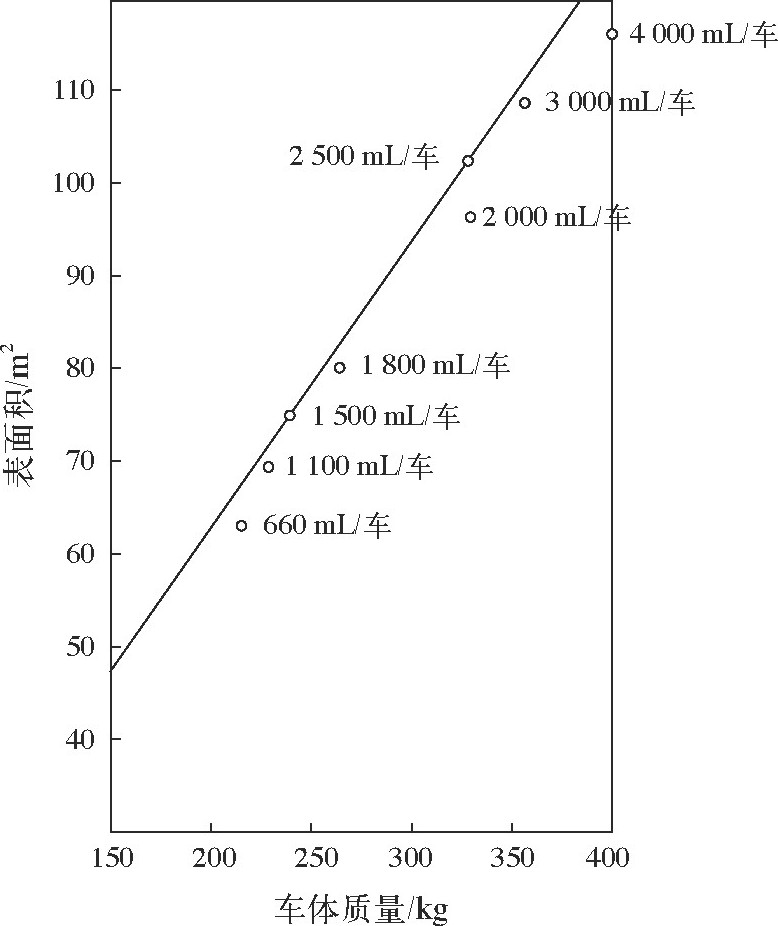

当缺少汽车车身净重和钢板厚度的场合, 可按车种级别估算出车体的表面积, 如图2所示。

4.2涂料耗量和VOC排放量的计算

在涂装工程设计和建设过程中进行环保评估时, 可按式 (2) ~ (4) 计算涂料的耗量和VOC的排放量。

式中:Q——单件涂料消耗量, m L/车身;

A——单件 (如车身) 的涂装面积, m2;

δ1——干涂膜的厚度, μm;

TE——涂着传 (输) 效率。涂着到工件表面的固体分与所用涂料的总固体分之比, %;

NV——施工黏度下的涂料固体分, %, 包含参加固化反应部分的溶剂如苯乙烯;

追加量——被涂件 (如车身) 在涂装车间补漆和换色时的损失漆量, m L/车身。

图2 各级别轿车车身表面积

式中:QVOC——所消耗涂料中含的VOC量, g;

Q——按式 (2) 计算所得的单件涂料消耗量, m L/车身;

d——涂料的密度, g/m L。色漆一般为1.0~1.2 g/m L, 清漆一般为0.9~1.0 g/m L;

NV——施工黏度下的涂料固体分 (w) , %;

Wg——施工黏度下的涂料中的含水量 (w) , %, 在采用有机溶剂型涂料场合Wg=0;

式中:E——VOC的挥发总量, g/车身;

QVOC——所消耗涂料中含的VOC量, g;

K——综合修正系数 (如清洗喷具及输漆管路等耗用的溶剂) ;

追加量——烘干损失量 (即加热减量, 仅在烘干场合考虑) , g/车身;

扣除量——废气净化装置捕获的溶剂量和废水及废涂料中残余的溶剂量, g/车身。

单位涂装面积的VOC排放量按式 (5) 计算:

式中:E1——单位涂装面积的VOC排放量, g/m2;

E——VOC的挥发总量, g/被涂件;

A1——被涂件 (如车身) 面积, m2。

参考文献

二、我国汽车涂装工艺水平和涂装类型

为适应国家的节能减排、环保清洁生产法规和社会要求, 在近5年来多家合资汽车公司扩大生产, 引进新建轿车车身涂装线, 贯彻了绿色涂装理念, 采用了3C1B水性中涂、底色漆涂装工艺, 机器人全自动静电技术等最新涂装工艺技术, 工艺水平一流, 环保指标达到世界最先进水平 (能耗430 k W·h/台、CO2140 kg/台、耗水397 L/台、VOC2.3 g/m2、废水160 L/台) 。如某汽车公司新建的轿车车身涂装车间的能耗和环保状况大幅度改善 (能耗由10年前的1 500 k W·h/台降到480k W·h/台, 耗水量由1.3 m3/台降到0.45 m3/台, VOC由2.75 kg/台降到0.8 kg/台, 废水由0.73 m3/台降到0.3 m3/台。这样涂装工艺水平居世界二流的轿车车身涂装线国内已有近20条。可是工艺技术发展不平衡, 约70%涂装线还是采用传统的有机溶剂型中涂和面漆, 手工空气喷涂为主, 稍先进些采用机器人自动静电喷涂车身外表面如手工补喷涂, 涂料利用率低, 能耗和水耗大, 涂装公害严重, VOC排放量在100 g/m2以上, CO2排放量和废水排放量等是国际水平值的2~3倍。

汽车涂装类型一般可划分为以下4种:

(1)乘用车车身 (以轿车车身为代表) 涂装。属于多层涂装体系的高级装饰, 保护涂装和装饰性保护涂装。涂装对象:轿车车身 (包括SUV、MPV) 、卡车驾驶室, 中小型面包车车身, 中巴车厢。一般产量大, 流水生产, 涂装自动化程度高。

(2)特种汽车车身涂装。属于装饰性、保护性涂装, 外表需喷涂彩条, 迷彩色的多层涂装体系。涂装对象:中大型客车车厢, 军用特种汽车车身。一般产量小, 以手工作业为主。

(3)汽车零部件涂装。属于保护装饰性涂装和保护性涂装, 一般采用双涂层或单涂层涂装体系。涂装对象:汽车用金属零部件 (如车架、车轮、发动机和底盘的零部件等) 和非金属零件 (如木制件、塑料件等) 。

(4)汽车修补涂装。采用低温快干涂装体系, 汽车修补用涂料用量和汽车修补涂装的VOC排放量与汽车的保有量、大修和重新涂装的周期有关, 在考虑涂装VOC减排时不可忽略。

三、涂装VOC减排路线

汽车涂装VOC的主要源头是所用涂料所含的有机溶剂, 选用低VOC型涂料是汽车涂装VOC减排的主要措施。涂料工业研究开发供应低VOC型汽车涂料, 来替代溶剂型汽车涂料, 适应和满足汽车涂装转型升级, 实现汽车涂料第三次大的更新换代之需要。

汽车工业必须依靠技术进步, 创新改造老的涂装线, 新建涂装车间来提高涂着效率 (涂料利用率) , 降低涂料耗用量和施工溶剂耗用量, 严控涂装过程, 贯彻绿色涂装理念, 实现汽车涂装转型升级, 实现汽车涂装VOC减排目标。

结合国情, 我国治理VOC污染, VOC减排路线应该是:源头治理和涂装过程控制为主, 末端治理为辅的综合治理方案。组织汽车、涂料、涂装设备三方面企业和专家联合攻关, 走涂料涂装一体化之路, 形成从用途管控、配方设计、毒性替代, 使用监管等VOC减排一体化战略。

四、汽车涂装V O C减排方面的绿色涂装技术

国内外汽车行业已采用的成熟的涂装VOC减排工艺技术有以下几方面:

1.按绿色涂装理念优化被涂件的产品设计和涂装工艺设计

如优化涂层结构及各涂层的膜厚设计, 涂料选用及其工艺配套设计;按产品各部功能和装饰、保护性等的不同, 调整工艺 (如车身内表面被内饰件覆盖的部位, 不喷涂中涂和面漆) , 来削减涂料耗用量。

轿车车身涂装由不同类型中涂、底色漆、罩光清漆配套成的各种工艺体系的VOC排出量参见表2。

2.采用低VOC型汽车涂料替代传统溶剂型涂料, 实现汽车用涂料的第三次大的更新换代

施工黏度涂料的有机溶剂含量≤420 g/L的涂料成为低VOC型涂料。它包括水性涂料、高固体分涂料 (施工NV≥60%) 、无溶剂涂料、粉末涂料等。

2.1水性涂料

阴极电泳涂料 (CED) 、水性中涂、水性底色漆在汽车车身涂装已得到广泛应用, 已成为降低VOC排放量最佳的、成熟的典型涂装工艺, 其材料配套如图3所示。

表2 不同涂装工艺体系的VOC排放量对比

图3 阴极电泳涂料 (CED) 、水性中涂、水性底色漆材料配套

我国采用CED涂装工艺已有30多年, 技术成熟普及, 95%以上汽车车身打底涂装采用CED涂装。车身用CED涂料已发展到第三代 (薄膜超高泳透力型CED涂料) , 替代第二代 (高泳透力型CED涂料) , 因泳透力高不仅提高车身内腔涂装质量, 还提高车身外表面电泳涂膜的均匀性, 消除超值膜厚, 单台车身CED涂料耗用量下降20%左右 (见表3) 。

中涂和底色漆的VOC排放量是汽车车身涂装工艺中最高的工序, 尤其底色漆产生的VOC量占50%以上 (请参见表1) , 它们实现水性化是汽车涂装VOC减排的关键节点。

表3 两代CED涂料的单车耗用量

注:该电泳涂膜厚度的工艺基准:外表面16~18μm、内表面13~15μm和隐蔽腔内表面8~14μm。

近20年来汽车用水性涂料的技术进步很大, 当初遇到的问题 (如施工性能、涂膜质量、能耗、性价比等) 得到解决, 达到轿车涂装技术要求。国内已有20多条汽车车身涂装线的中涂、底色漆实现水性化, 这证明“三湿” (3C1B或免中涂) 水性涂装体系已是汽车涂装VOC减排方面最先进、成熟的典型工艺。国家有关部门颁布法规要求新建涂装线必须采用水性涂料的决策是正确的。

水性罩光清漆因其涂膜的丰满度、装饰性和耐候性等性能较溶剂型罩光清漆稍差, 仅有个别厂家采用, 未普及。

现今国内有些汽车厂按水性涂装体系设计建成的新涂装线, 在投产时仍用有机溶剂型涂料, 理由是水性涂装成本高, 实际上是环保意识差, 对VOC污染危害缺乏认识, 环保执法不严, 另外对水性涂装体系的认识不到位 (还停留在15年前) , 或攻关下功夫不够, 不敢实践, 强调“不成熟” (如参考文献

水性中涂和底色漆的价格偏高, 是否因暂耗用量大, 产量小, 或是洋品牌, 有的还需进口造成。希望中国涂料工业协会调查研究, 协调统筹供应物美价格合适的水性涂料, 为涂装VOC减排, 保卫蓝天做贡献。

注:*底色漆 (Basic coat, 缩写为BC) 是20世纪80年代为提高金属闪光色面漆的装饰性开发的双涂层面漆涂装工艺, 底色涂层+罩光涂层 (BC+CC) , 产生的涂料品种, 它属于色漆的一种。涂料划分为清漆和色漆两大类, 色漆是涂膜有色不透明 (含颜料) 的涂料的总称, 清漆是涂膜无色或有色透明涂料的总称。底色漆一般不能单独使用, 需与罩光清漆配套使用。现今汽车行业的金属闪光色面漆和水性面漆涂装工艺都采用双涂层涂装工艺, 本色面漆一般采用单涂层涂装, 也有采用双涂层涂装工艺。

底色漆尚可细分为:BC0、BC1和BC2。BC0是预涂层, 具有中涂功能, BC1为第一道用, BC2为第二道用, BC1和BC2一般为同一漆种, 有时采用不同品种。

2.2其他低VOC型汽车涂料

2.2.1高固体分溶剂型涂料 (HSSB)

高固体分涂料的施工性能、性价比与传统的溶剂型涂料 (中、低NV型) 相仿, 老涂装线采用HSSB, 不需要大的改造是其优势。优化配套好的HSSB涂装能达到≤35 g/m2VOC排放限值, 因其涂装施工清洗仍需用有机溶剂, 其耗用量还不小, 占轿车涂装VOC排放总量的20%~30% (参见表1) , 因此使HSSB涂装体系的VOC排放限量降到20 g/m2以下就困难了。

笔者认为现有的溶剂型涂料的喷涂线采用HSSB涂料替换现用的中、低固体分溶剂型涂料是VOC减排的有效可行途径, 新建涂装线选用水性中涂和水性底色漆是上策。

2.2.2无溶剂涂料

无溶剂涂料即不含有机溶剂的涂料, 如PVC涂料, 呈糊状, 采用高压无气喷涂或挤涂。在汽车工业中作为防声阻尼、抗石击涂层和焊缝密封胶用。

2.2.3粉末涂料

粉末涂料在汽车车身涂装中用作中涂和罩光清漆, 德国宝马汽车公司曾建了两条车身粉末罩光涂装线, 据说已下马。在汽车金属零部件涂装领域采用粉末涂装, 是较彻底削减VOC的有效措施, 有普及应用的趋向。

3.机器人全自动静电喷涂技术替代手工空气喷涂和半自动静电喷涂

无人化机器人全自动静电喷涂技术已在国内多条桥车车身喷涂线上采用。机器人自动静电喷涂能较大幅度地提高涂着效率 (20%~40%) , 降低涂料的耗用量 (提高涂料利用率) 和提高涂装一次合格率, 降低涂装返修量和修补涂装的涂料耗用量。因此机器人自动静电喷涂是中涂和面漆 (BC+CC) 喷涂线VOC减排的最有效的主要技术措施之一。

4.加强涂装现场生产管理, 降低有机溶剂耗用量

如加强溶剂管理, 容器加盖, 减少溶剂挥发;改进换色装置和按色编组, 减少换色次数, 减少换色的涂料损失和清洗溶剂和耗用量;清洗溶剂的回收利用。加强涂装环境清洁度管理, 采用防尘措施, 提高涂装一次合格率;开展涂装无缺陷活动等。

5.末端治理

汽车涂装废气 (VOC) 的末端治理主要是燃烧处理法。烘干室废气采用RTO (四元体) 或TAR (三元体) 焚烧设备直接燃烧处理;晾干室废气可作为“新鲜空气”补充入烘干室处理。喷漆室排风处理:排风循环使用, 排出15%~20%, 在喷涂水性涂料场合, 因VOC含量低一般就直接排放;在喷涂溶剂型涂料场合, 喷漆室排风在自动喷涂区段循环利用后, 经吸附浓缩 (如KPR废气净化处理装置) 后, 再燃烧处理 (RTO) 。

五、制定涂装V O C减排规划及目标值的建议

可参照世界气候会议评价节能减排, 考核CO2温室气体排放量和清洁生产涂装VOC排放限值逐年减少方法, 制定涂装VOC减排规划及目标值。

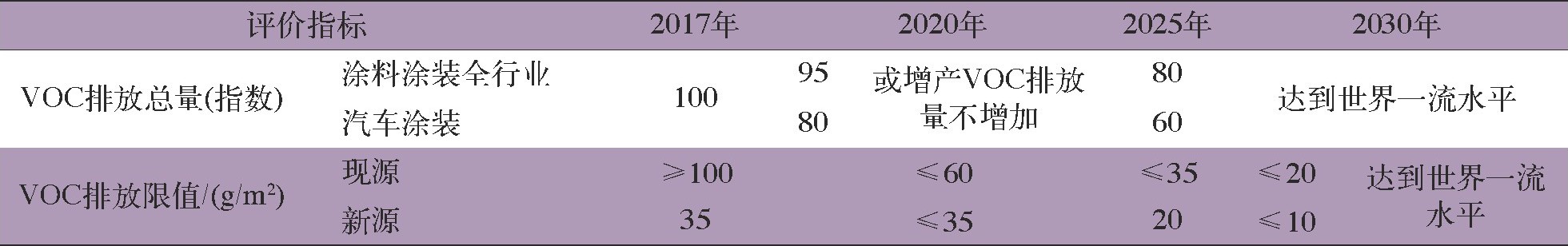

笔者建议:以2017年的涂料·涂装行业排放VOC的总量、汽车涂装排放VOC的总量和单位涂装面积排放VOC限值为基准, 制定适应国情的渐进式、分时段的评价指标值 (见表4) 。

表4 涂装VOC减排分时段规划

注: (1) 时段划分2018-2020年12月30日;2021-2025年;2026-2030年3个时段。 (2) 表中数据是推荐值, 可根据实情修改审定, 仅供参考。 (3) VOC排放总量可按日、月或年统计企业的涂料耗用量 (或采购量) 和有机溶剂耗用量, 按涂料耗用量×有机溶剂含有量 (%) +溶剂耗用量=VOC排放总量公式计算而得。单位涂装面积的VOC排放量 (g/m3) =VOC排放总量/单件被涂物涂装面积×涂装合格件产量。

六、结语

涂装VOC减排规划应落实到省市和涂料涂装企业, 作为涂装工程环保评估和验收的依据, 平时环保监控是否达标的基准。

环保部门和企业都应制定VOC减排的奖惩制度, 严格执法, 才能获得蓝天保卫战的胜利。

福利:做任何事情,都有方法。比如汽车行业如何最短时间内获取高薪,其实,是一件很容易的事情,结合汽车行业十多年工作经历,我做了一次系统全面总结无偿分享大家,文章共计十篇。帮助更多的网友在汽车行业快速发展。同时,我业余时间整理一套免费经典的CATIA视频教程, 汽车设计领域必备软件工具,大家有需要的,可以给我留言,请加qq:1011852705,微信qifei1799。提“启飞”就可以获取下载链接:汽车行业快速突破月薪过万绝密分享和catia视频精品一套。明确方向,精准学习,为以后在汽车行业职场做好铺垫。

CONTATC

![]() 重庆市渝中区中华路1号LG层LG13号81#

重庆市渝中区中华路1号LG层LG13号81#

![]() 15923339397

15923339397

![]() 2248511017

2248511017

![]() qifei1899

qifei1899

微信二维码

微信二维码

Copyright © 2002-2018 重庆启飞汽车设计有限公司版权所有渝ICP备18000729号 电话:15923339397