启飞汽车

启飞汽车设计汽车设计— 国内专业产品设计培训基地!咨询热线:+86-15923339397

为中小型企业汽车研发和制造提供解决方案

专业承接整车设计开发项目

为各大主机厂,高校提供专业专项培训

为设计爱好者、毕业生提供专业系统培训

2018-08-22193作者:启飞汽车设计

摘要

利用有限元模拟软件Autoform对汽车纵梁进行成形性分析, 拟定落料→弯曲→切边、侧冲孔→翻边、上翻边→侧整形→切边、冲孔、侧切边、侧冲孔的工艺路线, 并对回弹趋势进行预测。分析表明:当压边力增大到1500 kN时, 纵梁尾部回弹减少到1.75 mm, 即通过增加压边力可提高零件塑性变形的程度从而减少回弹。经过实际验证, 数值模拟结果对起皱等缺陷的位置和大小预测较为准确;数值模拟可对回弹进行定性预测, 利用其结果进行修正后反复模拟, 可将回弹量由首次预测的13 mm缩减到最终的2 mm, 再通过测量实际零件的回弹量并结合数值模拟结果进行补偿和修正, 可进一步提高零件尺寸精度。

一、工艺分析

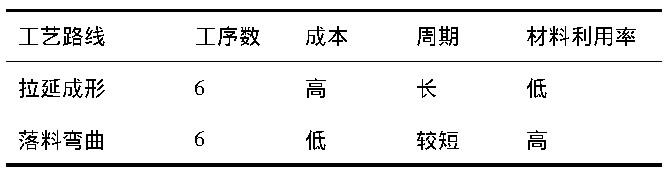

对于汽车纵梁类零件, 一般有两条工艺路线, 一种是拉延成形, 一种是落料后弯曲成形。两种工艺路线的特点如表1所示。

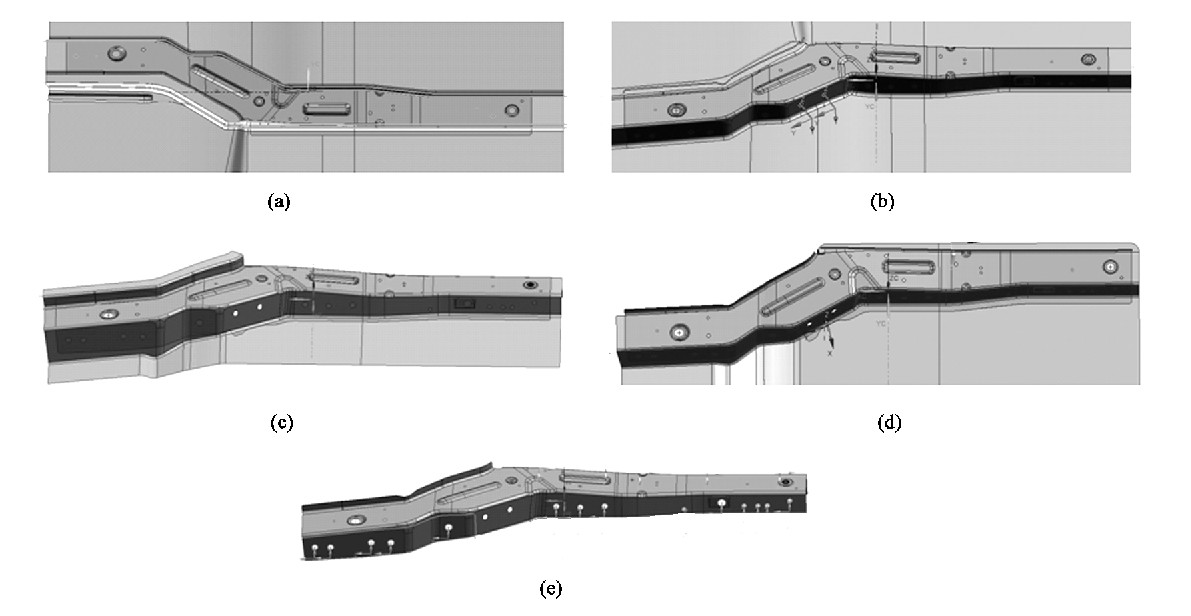

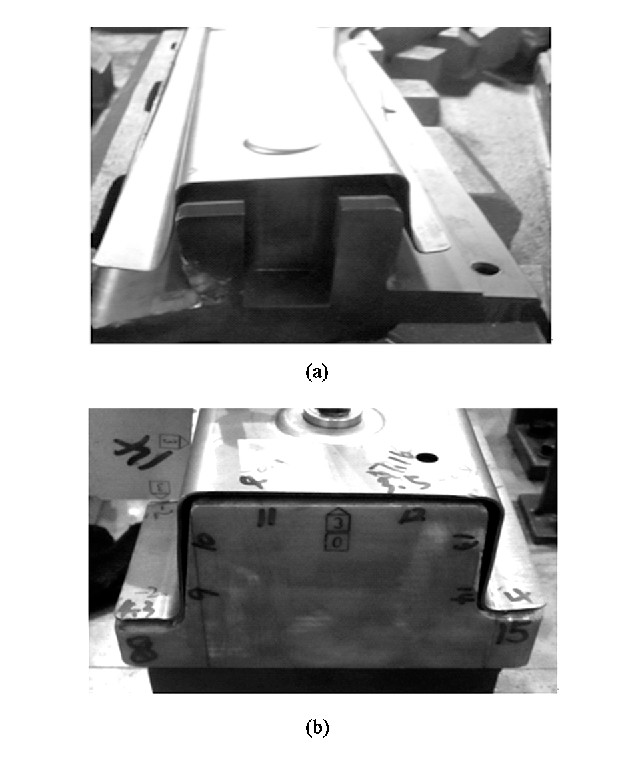

由于该车型产量很大, 为了节省成本、缩短周期、提高效益, 最终决定采用落料弯曲的工艺路线, 具体为:落料弯曲切边、侧冲孔翻边、上翻边侧整形切边、冲孔、侧切边、侧冲孔, 如图1所示。

表1 汽车纵梁不同工艺路线比较

图1纵梁冲压工序 (a) 弯曲成形 (b) 切边、侧冲孔 (c) 翻边、上翻边 (d) 侧整形 (e) 切边、冲孔、侧切边、侧冲孔

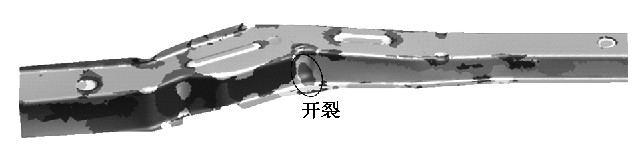

该纵梁零件由于形状比较复杂, 局部材料流动阻力很大, 从CAE分析结果 (图2) 看, 在侧壁内凹的地方由于减薄过大导致开裂。

图2 初步成形性分析结果

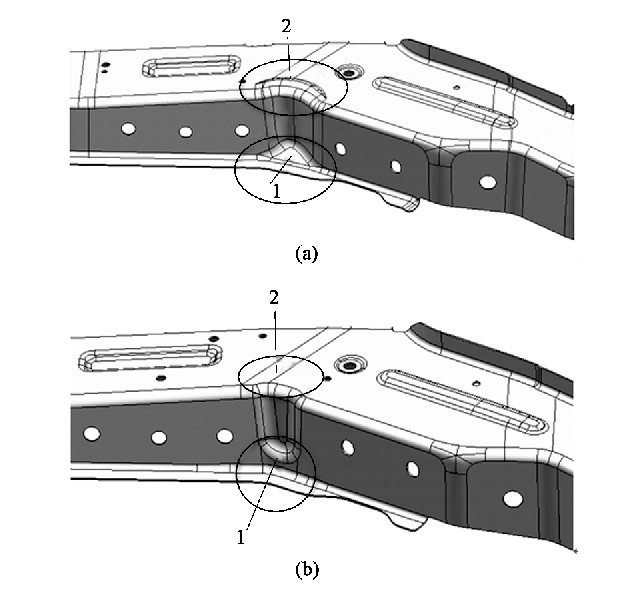

通过优化产品 (图3) , 在正面增加一处吸皱凸条 (图3中标号2所示) , 以减少该处的起皱, 侧壁内凹处增加一个三角面 (图3中标号1所示) , 并与周边圆滑过渡, 以减少原侧面凹筋特征。

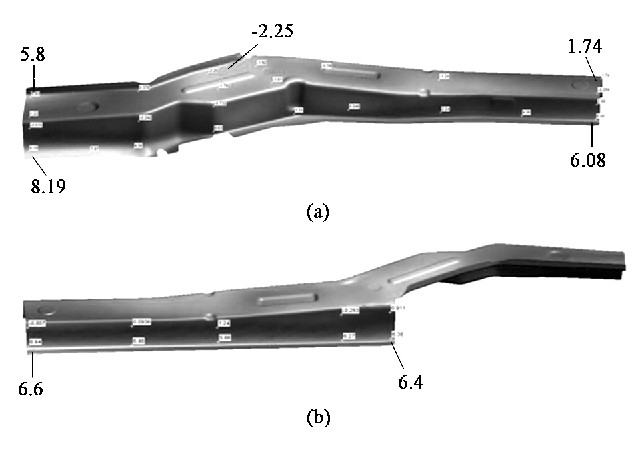

对于纵梁零件, 尺寸精度控制是一个中心环节。其尺寸状态直接影响整个纵梁总成和下车体的位置公差, 进而影响车身精度。因此, 对于纵梁零件, 特别是工装定位孔的位置和型面精度的控制尤为重要。在CAE分析中, 如图4所示, 纵梁两端侧壁回弹较为严重, 最大处达到8.2 mm, 已经远超过正负0.5 mm的允许公差。

图3产品优化方案 (a) 优化后 (b) 优化前

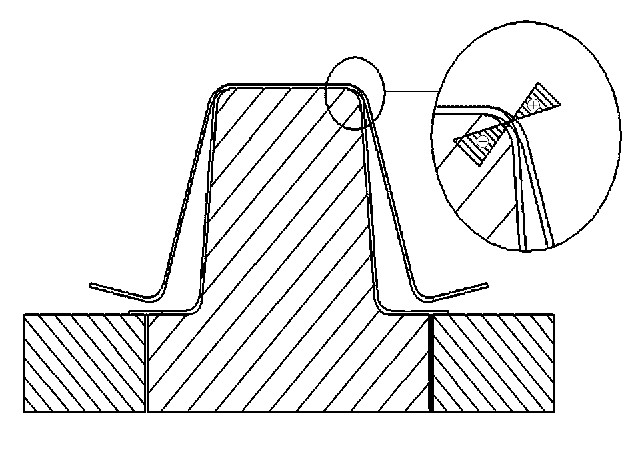

对纵梁根部圆角进行受力分析, 绘制其截面内力图, 如图5所示。该处外侧板料主要受拉应力, 线长伸长, 而内侧板料受压应力, 线长缩短。因为高强板在变形过程中不会全部进入塑性区, 在外载荷去除后, 弹性变形恢复, 外侧板料被拉长的线长缩短, 而内侧板料被压缩的线长会伸长, 由此导致的宏观效果就是纵梁侧壁回弹向外张开。而当板料屈服强度越高, 变形过程中的塑性变形部分越少, 弹性变形量越大, 回弹也就越大。

图4回弹预测 (a) 底侧回弹 (b) 顶侧回弹

图5 纵梁转角内力图

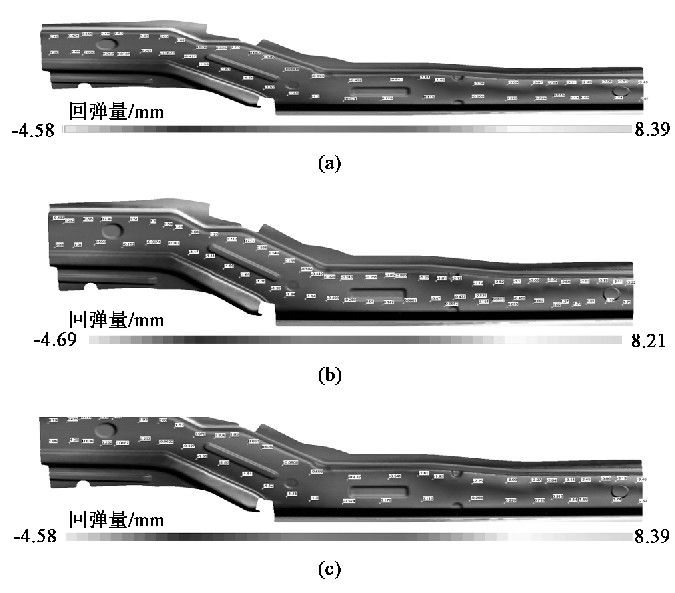

图6为板料受到压边力和模具作用下的应力状态。板料厚度方向应力σt随着压边力的增大也增大, 根据Mises屈服准则, 当等效应力大于屈服极限时, 则材料进入塑性屈服阶段。因此, 压边力越大, 则板料的塑性变形越充分, 回弹越少。图7给出了几种不同压边力下回弹量的比较。其中, 标尺为模拟零件在外法线方向偏离标准数模的距离, 单位为mm, 数值为正为正法向, 数值为负为负法向。由图7可知:在100 k N的压边力下, 纵梁尾部回弹约2.5 mm;当压边力增大到1500 k N时, 纵梁尾部回弹减少到1.75 mm。

图6 压边力下纵梁的应力状态

图7不同压边力下回弹量对比 (a) 100 k N (b) 800 k N (c) 1500 k N

由于该纵梁形状复杂, 虽然主要是弯曲成形, 但是在其侧壁不可避免地存在材料的流动。由于没有拉延筋的限制, 侧壁的板料在成形过程中只受到上下模型腔的约束, 对侧壁起皱和翘曲的控制成为难点。因此, 工艺规划中还设计了正整形和侧整形两道工序对纵梁的变形进行校正。

二、实验验证

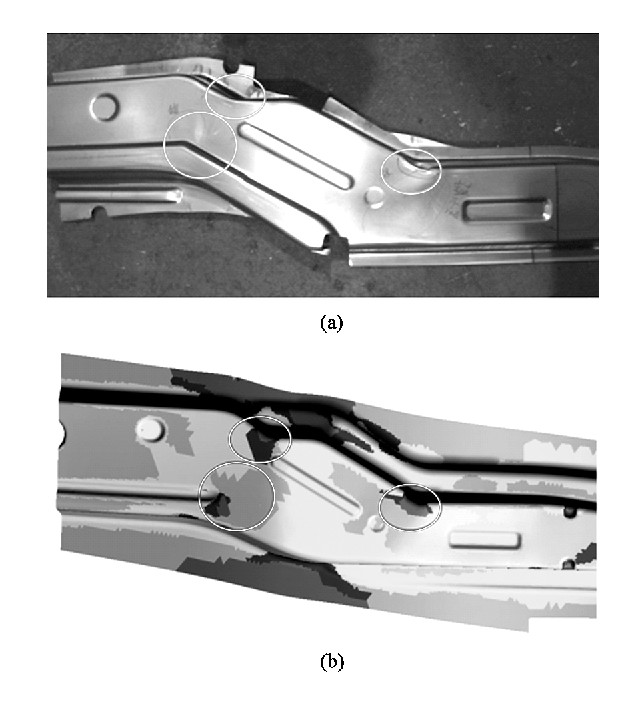

图8为模拟结果和实际零件的对比。从图8可以看出, 模拟时预测的起皱风险区域在实际零件中出现了明显的起皱 (图8中圆圈部分所示) 。需要增加吸皱特征。

由于回弹的定量预测是一个普遍的难点, 需要根据实际零件状态, 结合理论分析和模拟结果, 对于偏离检具的部位进行补偿。图9a为第1轮出件时零件端头回弹的状态, 从图9a可以看出, 两侧侧壁回弹很大, 尤其是靠近法兰边的一段回弹最为严重, 这个趋势与数值模拟预测的趋势相接近。通过测量实际回弹值并修正, 重新对模具数模进行补偿后加工, 得到的零件如图9b所示。该零件端头回弹已经得到抑制, 但是靠法兰面的一段补偿过量, 侧壁内收, 仍需要进一步调整修正。由此也可以看出, 回弹补偿的复杂性和不确定性, 往往需要经过多轮试错才能达到较为理想的结果。

图8纵梁实际零件和模拟结果比较 (a) 实际零件 (b) 模拟结果

图9实际纵梁零件 (a) 首轮零件 (b) 第1次整改后零件

三、结论

(1)增大压边力可以提高板料塑性变形程度, 从而减少回弹量。

(2)对于复杂形状的梁类零件, 采用拉延工艺更利于增加压边力, 从而控制回弹。

(3)回弹的预测和补偿是一个复杂的过程, 往往需要结合模拟分析进行多轮调试才能达到理想的结果。下一步准备从材料参数和算法方面开展研究, 以进一步提高预测精度。

福利:做任何事情,都有方法。比如汽车行业如何最短时间内获取高薪,其实,是一件很容易的事情,结合汽车行业十多年工作经历,我做了一次系统全面总结无偿分享大家,文章共计十篇。帮助更多的网友在汽车行业快速发展。同时,我业余时间整理一套免费经典的CATIA视频教程, 汽车设计领域必备软件工具,大家有需要的,可以给我留言,请加qq:1011852705,微信qifei1799。提“启飞”就可以获取下载链接:汽车行业快速突破月薪过万绝密分享和catia视频精品一套。明确方向,精准学习,为以后在汽车行业职场做好铺垫。

CONTATC

![]() 重庆市渝中区中华路1号LG层LG13号81#

重庆市渝中区中华路1号LG层LG13号81#

![]() 15923339397

15923339397

![]() 2248511017

2248511017

![]() qifei1899

qifei1899

微信二维码

微信二维码

Copyright © 2002-2018 重庆启飞汽车设计有限公司版权所有渝ICP备18000729号 电话:15923339397