启飞汽车

启飞汽车设计汽车设计— 国内专业产品设计培训基地!咨询热线:+86-15923339397

为中小型企业汽车研发和制造提供解决方案

专业承接整车设计开发项目

为各大主机厂,高校提供专业专项培训

为设计爱好者、毕业生提供专业系统培训

2018-07-17122作者:启飞汽车设计

摘要

随着社会经济的不断发展,汽车行业在我国市场上出现了蒸蒸日上的趋势。为了促进汽车行业更好的发展,应当对汽车车身的设计方案进行不断优化。

一、汽车轻量化发展现状

1.高强度钢板的应用

高强度钢板的真正优势是减薄钢板、减轻车身质量而又不降低车身安全性。无论从成本还是性能角度分析,高强度钢板是满足车身轻量化、提高碰撞安全性的首选材料,主要应用在AB柱、地板、门槛等车辆的关键结构件。

2.铝合金的应用

铝合金作为轻质金属,是汽车轻量化的理想材料。铝合金在汽车领域的用量在逐步增加,且种类多样化,大有代替钢板、成为未来汽车车身主要材料的趋势。

2.1铝合金的特点

铝合金的主要特点包括:密度小、比强度和比刚度高、弹性和抗冲击性能好、耐腐蚀、耐磨、高导电、高导热、易表面着色、良好的加工成形性及高的回收再生性等。

2.2铝合金的分类

铝合金分为铸造铝合金和变形铝合金,铸造铝合金用于重力铸造件、低压铸件和特种铸造件;变形铝合金主要用于空调系统零件、压缩机件、行驶系部分零件、发动机冷却系统散热器件、车身零件和装饰件等。铝基复合材料用于制造汽车活塞、气缸套、悬臂架、制动卡钳、驱动轴及车轮等汽车零件。

3.应用于汽车上的铝合金部件

马自达、奥迪等外覆盖件均采用铝合金板材。铝合金在车身上的应用是从发动机罩和行李箱盖开始,逐渐发展到全铝车身。在汽车上的应用材料为铝合金和铝复合材料,目前国外可达80%以上。60%以上的汽车用铝合金材料为再生铝,回收1t铝合金要比加工制造1t少耗能95%。汽车工业中加工铝合金所需的工装设备的投资要比钢铁少得多。同时,汽车铝制车身框架以铝挤压型材为主,焊点少,提高了装配效率,也减少了制造成本。

4.热塑性塑料与复合材料的应用

热塑性塑料目前主要应用在后尾门,目前很多商用汽车的后行李厢门多采用热塑性材料,相比钢制后尾门,减重10%,提高了市场感知度,并且注塑、组装工艺简单,降低了生产成本。

复合材料是由2种或2种以上不同性质的材料组成,其综合性能优于原组成材料,并满足不同的要求。其中,碳纤维复合材料(CFRP)因其质量轻、高强度(钢的5倍)、高模量和良好的耐热、耐腐蚀性等特点,已成为一种非常理想的汽车轻量化材料。如果1辆乘用车采用10kg的复合材料,按照每年新车产量2300万辆计算,车用复合材料产业将形成千亿元的市场规模。由于碳纤维复合材料制造成本过高,在汽车中的应用有限,最初仅在F1赛车、超级跑车、小批量车型上应用,如兰博基尼、柯尼塞格、雷克萨斯LFA、保时捷911GT3承载式车身上。但随着碳纤维制造成本的下降,复合材料制造工艺的成熟,各大主机厂纷纷进行碳纤维零部件的开发,如今被广泛地应用于高级轿车上。

二、以轻量化为目标的汽车车身优化设计分析

1.应用优化设计实现专用汽车车身轻量化

应用优化设计来实现汽车车身轻量化其中一个重要方法就是进行汽车拓扑优化设计(如图1)。

所谓拓扑优化是指在一定空间区域内寻找到最为合理分布材料的一种优化设计方法。这是一个迭代的过程,它能够通过数次的迭代(主要包含有限元分析、灵敏度计算、修改材料分布这三个步骤),当材料的分布已经趋向最稳定、最优的时候,拓扑优化设计结束。因此在汽车车身轻量化优化设计中应用拓扑优化设计,颠覆了汽车传统的设计理念,给汽车设计人员开辟出了一条新的汽车优化设计方法,并且给予了汽车设计人员要想实现汽车轻量化的精确、充分的设计依据,使汽车设计能够保证在最优初始拓扑结构以及最优材料分布下优化汽车车身的形状以及结构的尺寸,当汽车车身经过拓扑优化后,能够显著提高汽车材料的利用率。

总的来说,利用拓扑优化设计来进行汽车设计,具有以下几点优点:一是可以改善汽车零部件的结构设计,减薄汽车零部件的厚度,减轻汽车零部件的质量,提高材料的利用率,减少材料的浪费;二是能够使汽车车上上一些不必要的复杂结构在制造上得到简化,让这些复杂结构在生产制造的时候能够有效提升其生产效率以及降低生产制造成本;三是能够有效避免汽车零件设计可能存在的盲目性,也能够改善因模仿其他汽车零部件设计所存在的缺陷。

2.应用连接工艺实现专用汽车车身轻量化

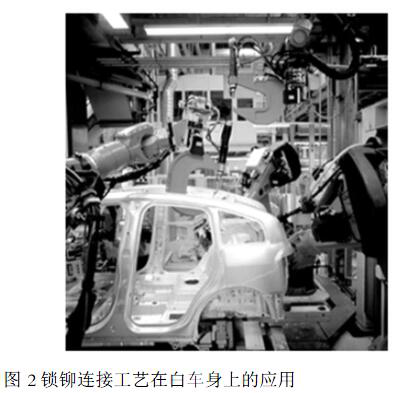

汽车在实现车身轻量化的过程中,会存在许多连接工艺问题,而应用锁铆连接工艺,则可以很好地解决这一问题。具体表现如下:首先,锁铆连接工艺能够实现不同材质、不同强度、不同硬度、不同厚度的两层以及多层材料直接的连接,是实现连接不同形态汽车轻量化材料的有效途径之一。其次,锁铆连接工艺可以很好地满足各种形态轻量化材料之间连接的动态疲劳强度和静态强度要求,更可以很好地传统铆接工艺存在的不足,还拥有吸收撞击能量的功能,因此在汽车安全方面具有更强的优势。再次,锁铆连接工艺允许各种形态汽车轻量化材料之间用结构胶粘合层,这有助于实现汽车车内防水密封和隔音降噪的目的,还能够帮助结构胶粘合层实现快速定型,进而有利于汽车实现流水作业。最后,与传统铆接工艺相比,锁铆连接工艺减少了更多的工序,因此生产效率更高;而与特殊焊接相比,不论是从能耗成本还是从设备投资上,不论是从设备操作要求还是操作工序繁简上,锁铆连接工艺都拥有不可比拟的综合成本优势,如图2 所示。

3.应用新兴材料实现专用汽车车身轻量化

3.1轻金属

以铝、镁、钛合金材料为代表的轻金属是现用金属材料中密度较低金属材料,因而成为汽车减轻自重,提高节能性和环保性的首选材料。铝合金作为一种轻金属,其具有减重和节能效果明显、乘客的舒适性和安全性获得提高和易于回收等优势,因此自上世纪70年代开始,日益受到汽车制造企业的青睐,成为汽车轻量化首选材料。目前在汽车上主要应用于轿车车门用铝合金板材、超塑性铝合金板材汽车迎宾板及车标车牌用带材、汽车散热器用铝合金复合材料、汽车防撞梁用型材、汽车悬挂件用铝合金锻件等。镁合金是极重要的有色金属,它比铝轻,能够很好地与其他金属构成高强度的合金。钛合金将是替代钢铁的轻量化和高性能的材料,是最具有潜力的汽车用材料,但钛和钛合金应用的最大阻力来自于其高价格,所以钛合金的研制和生产工艺的开发重点都在于降低成本。

3.2高强度钢

高强度钢强度优于普通钢板、成本低于铝镁合金,使高强度钢板成为未来汽车结构材料的主体。高强度钢主要应用在包括超轻车身、超轻覆盖件、超轻悬挂件和在此基础上的超轻概念车等上,这些都是以钢铁为基础.除利用先进高强度钢板外,还大量采用了激光拼焊、激光焊接、液压成型和计算机模拟等技术来进行汽车的设计和制造。

3.3其他材料

碳纤维"外柔内刚",质量比金属铝轻,但强度却高于钢铁,并且具有安全、耐久、耐腐蚀、高模量、美观等特性,在国防军工和民用方面都是重要材料,汽车上的运用也越来越广泛,目前在汽车上的应用已涉及车身、传动轴、制动盘,汽车内外件及轮毂等方面。蠕墨铸铁具有更高的刚度和强度,而简单地以蠕墨铸铁代替灰铸铁不会使零件质量减轻,但通过减小铸件壁厚即可减轻其质量。国外轻型发动机缸体应用蠕墨铸铁较多。

三、结语

随着社会的不断发展,汽车在人们的生活中所占的地位也越来越重要,而汽车车身轻量化是未来汽车的发展趋势,因此汽车企业应当加强汽车车辆轻量化的优化设计。

作者:黄丽丽 来源:科学与财富

福利:做任何事情,都有方法。比如汽车行业如何最短时间内获取高薪,其实,是一件很容易的事情,结合汽车行业十多年工作经历,我做了一次系统全面总结无偿分享大家,文章共计十篇。帮助更多的网友在汽车行业快速发展。同时,我业余时间整理一套免费经典的CATIA视频教程, 汽车设计领域必备软件工具,大家有需要的,可以给我留言,请加qq:1011852705,微信qifei1799。提“启飞”就可以获取下载链接:汽车行业快速突破月薪过万绝密分享和catia视频精品一套。明确方向,精准学习,为以后在汽车行业职场做好铺垫。

CONTATC

![]() 重庆市渝中区中华路1号LG层LG13号81#

重庆市渝中区中华路1号LG层LG13号81#

![]() 15923339397

15923339397

![]() 2248511017

2248511017

![]() qifei1899

qifei1899

微信二维码

微信二维码

Copyright © 2002-2018 重庆启飞汽车设计有限公司版权所有渝ICP备18000729号 电话:15923339397